最新のレーザー加工技術による金型表面の機能向上

型技術2017年11月号掲載

<特集>金型機能を高める最新の表面技術

最新のレーザー加工技術による金型表面の機能向上

㈱リプス・ワークス 井ノ原忠彦 (Tadahiko Inohara:代表取締役COO)

〒144-0033 東京都大田区東糀谷6-4-17 TEL(03)3745-0330

一般的に金型とレーザーは、モノづくりの工程では、関連性が少なかった。それは、これまでの金型業界では熱レーザーの使用例が多く、補修や部分焼入れ、マーキングなど用途が限定的であったためである。しかし、超短パルスレーザーの出現により、金型とレーザーは非常に密接な関係が構築されつつある。

超短パルスレーザーは、微細加工の分野に限定すると一般的にレーザーパルス幅を10 ピコ秒以下に制御したレーザーであり、最近では、産業応用するのに適したパルス出力・繰返し周波数を有したレーザーも出現している。パルス幅がピコ秒、フェムト秒と大変短く、分子レベルの化学初期反応持続時間程度のパルス幅であるため、その間での被加工材のアブレーションにより熱的プロセスを伴わないことが最大の特徴である。種々の被加工材あるいは金型に微細形状を形成す

るうえで、熱的損傷を与えることがなく、さらに除去加工用の工具を用いないため、数十μm レベルの微細なパターンをバリ、だれなしで付与することができる。この微細パターンは、高硬度の金属表面(DLCコーティング後も可)にも、付与可能である。

超短パルスレーザーの金型への応用

1.マイクロテクスチャによるプレス工程におけるMQL の実現

プレス加工、絞り加工の分野では、加工油の削減が喫緊の課題となっている。加工油の大量使用は、作業環境を著しく悪化させるばかりでなく、加工後の洗浄工程においても大量の洗浄水が必要となる。加工油の削減、洗浄水の削減は、環境影響側面からも必須条件である。

しかし、加工油の削減は、金型のかじり・短命化につながり、完成した加工品質も満足のいくものではない。

一方、トライボロジーの世界では、長年にわたり、表面機能向上による摩擦係数低減が研究されてきたが、表面機能を向上させた金型の製造技術、その金型の特徴を活かすプレス、絞り加工、成形技術への応用が追随せず、理論と現場対応力の間に乖離が生じていた。

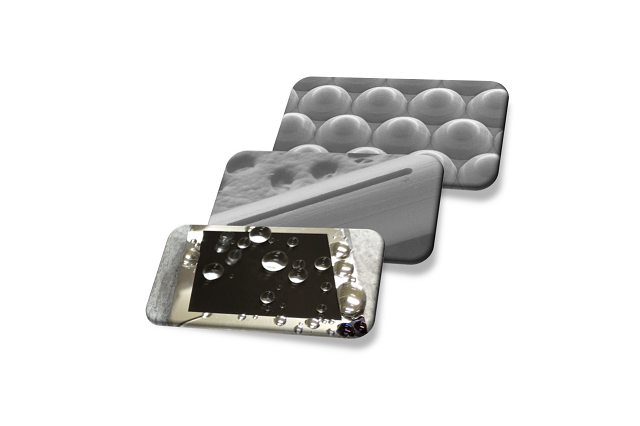

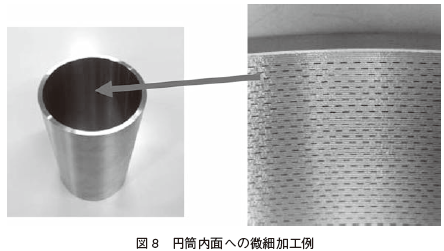

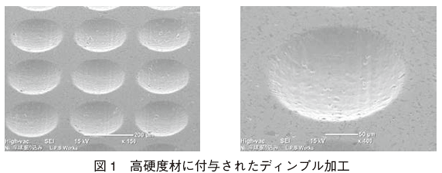

その隙間を埋めるには、金型表面の高硬度化や、金型の全面にまんべんなく加工油を行きわたらせるための微細構造をもつマイクロテクスチャ(いわゆるミクロプール、微細な油だまり)の形成、その構造の優位点を十分に理解して設計された金型の使用などにより、加工・成形ニーズにあった最適条件を確立することが必要である。 図1 は、金型表面に付与されたディンプル形状を示す。特筆すべきは、超短パルスレーザー加工により、バリなどの発生がまったくなく、正確な開口径、深さ、ピッチで付与可能となったことである。

図1 は、金型表面に付与されたディンプル形状を示す。特筆すべきは、超短パルスレーザー加工により、バリなどの発生がまったくなく、正確な開口径、深さ、ピッチで付与可能となったことである。

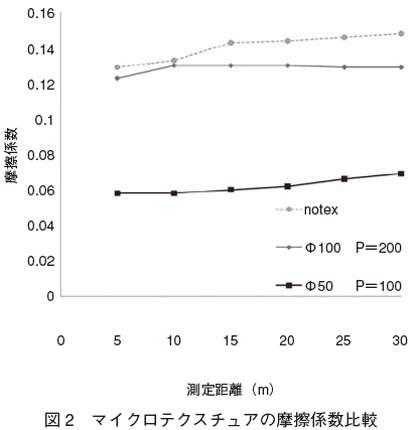

図2 は、ディンプルパターンを付与した場合の摩擦係数が、鏡面仕上げした表面(notex)と比較して、φ50μm、ピッチ100μm の配列では、摩擦係数が半分に低減していることがわかる。特に、MQL(セミドライ)あるいは天然由来油のような低粘度油による潤滑では、摺動速度が遅くなると、2 物体が折衝状態となるスティッキング現象が生じる。この不具合を解消するには、2 物体が接近し、薄い油膜面が形成されている必要がある。すなわち、摺動する2 物体間が比較的大きな圧力バウンダリーになっても、接触を避けることができれば、摩擦係数の急速な増加は回避される。ここに、マイクロテクスチャの応用展開がある。

また、マイクロテクスチャが、摺動により摩滅してしまっては、逆効果である。表面高硬度化・表面高強度化によるマイクロテクスチャ金型の長寿命化は必須である。芝浦工業大学相澤教授の研究である低温プラズマ窒化は、表面硬さ1,400 Hv、窒化層厚さ60μm以上、表面から30μm まで結晶粒微細化(金型母材の平均結晶粒の1/10 以下)を実現し、微細構造の摩滅を防ぎ金型の高寿命化の可能性が見えている。

2.転写のための微細形状創成

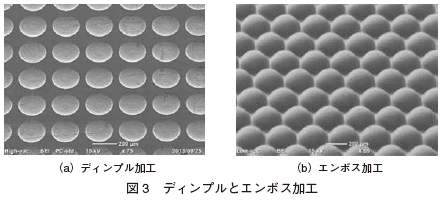

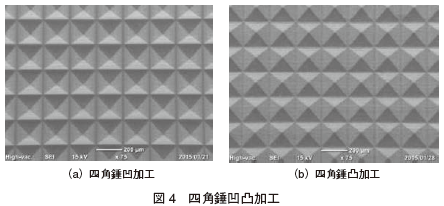

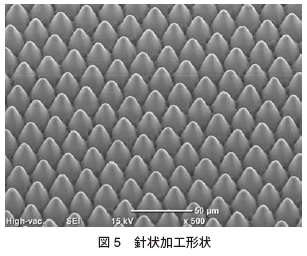

前述したように、超短パルスレーザーは、熱影響が少ないため、種々の光学系・ビーム制御系の工夫により、適切な除去加工パス・加工エネルギーでマイクロテクスチャの付与が可能になる。図3、図4、図5 に、創成された微細加工例の写真を示す。図3 はディンプル形状とエンボス形状、図4 は四角錘凹凸加工の例を示している。

レーザー加工条件の最適化は、あらゆる形状の創成を可能にし、しかも対象の材料を選ばないため、高硬度の材料への微細形状付与が金型の高寿命化を実現する。図5 は、針状加工を実験したものであるが、規則正しく配列されていることがわかる。

これらのパターンは、例えば樹脂成形用金型の一部に応用され、微細パターンを転写できるのと同時に、ディンプル形状パターンは離形性の向上などに応用されている。

3.そのほかの表面機能向上

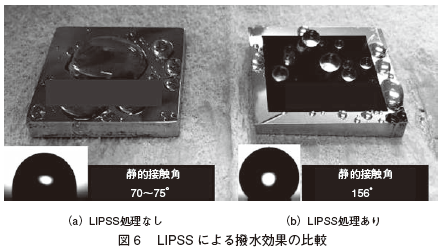

フェムト秒レーザーパルスをレーザーアブレーションしきい値近傍のフルエンスで照射すると、入射光の偏光方向と垂直の方向に、レーザー波長と同程度、またはそれ以下の間隔を有する周期構造が形成されることが知られている。この微細周期構造はLIPSS(Laser Induced Periodical Surface Structure)と呼ばれている。LIPSS は半導体や金属、誘電体といったさまざまな種類の物質へのレーザーパルス照射後に観察され、その応用については、摺動部の摩擦・磨耗低減な

どがあげられている。しかし、その応用研究は必ずしも十分になされているわけではない。

超短パルスレーザーの進歩

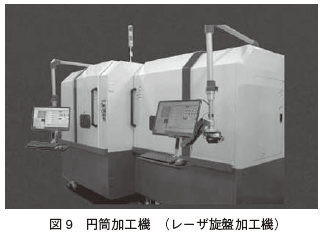

位置制御に加えビーム制御が十分な精度で実施できれば、金型内面へのマイクロテクスチャ形成も原理的には可能である。図8 に円筒内に加工した状態を示す。

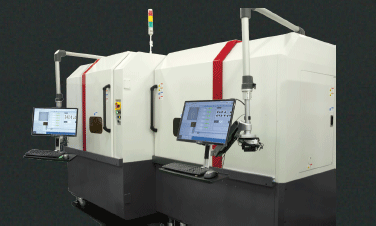

一方、図9 に示すレーザー加工機は、円筒(円柱)外面への微細加工を実現する加工機である。いわゆる超短パルスレーザー旋盤である。フイルム表面への転写ローラ、金属への転造を可能にするローラの製造に向けたものである。ローラ表面は、高精度で高硬度であるため、正確な転写とローラの長寿命化が確認されている。

☆

短パルスレーザーの出現は、表面機能向上の有力なツールとなり得ることが証明された。その技術は、トライボロジーに限らず、バイオチップ、各種デバイス、医療用部材など多くの応用範囲が広がりつつある。当社が有する微細加工技術は、レーザー作用点をマイクロバイトに見立て、その能力を発揮させる光学系とモーションコトロールを最適化していることであり、現在の取組みはバイトデザインの自由化とモーションコントロール空間位置の自由化である。レーザーそのものがもつ優位性を最大限利用するために、光学系と制御技術の高度化が必須となりつつある。