ナノ・マイクロテクスチュア加工による超撥水表面金型の創製と光学ガラスへの転写成型

塑性と加工(日本塑性加工学会論文誌)第60巻第698号(2019―3)掲載

ナノ・マイクロテクスチュア加工による超撥水表面金型の創製と光学ガラスへの転写成型

長谷川 智紀* 相澤 龍彦**

井ノ原 忠彦*** 吉原 正一郎*

Mold Stamping of Optical Glasses using Superhydrophobic Surface Die by Micro/Nanotexturing

Tomoki HASEGAWA*, Tatsuhiko AIZAWA**,

Tadahiko INOHARA*** and Sho-ichirou YOSHIHARA*

(Received on June 12, 2018)

Femtosecond laser machining was utilized to form the micro/nanotextures on mold material to transform a hydrophilic surface to a superhydrophobic one. The mold surface was segmented into unit cells by laser microtexturing; at the same time, each segment was nanotextured to have nanoscaled ripples by laser-induced periodic surface structuring (LIPSS). The micro/nano-textured SUS420 molds were hydrophobic with high contact angles and repellency. Each mold was fixed into a cassette die set for mold stamping of the phosphate glass specimens. The induction heating unit was utilized for this hot mold stamping at above the glass transition temperature. The static contact angle of the optical glass surface increased two fold from 56° to 114°.

Key words: superhydrophobicity, femtosecond laser machining, micro and nanotexturing, hot mold stamping, optical glasses.

1.緒 言

撥水性および超撥水性は,清浄で新鮮な表面を維持し,製品表面上の液体の流れを制御する重要な表面特性である.この材料表面特性は表面エネルギーにより支配され 1),高い表面エネルギーを持つ表面は,原子または分子層に覆われやすくなり,表面は親水性となり濡れやすくなる.低い表面エネルギー面では,他の物質原子および分子に対する凝集力が低下し,表面から隔離されるように凝縮し,この撥水面は濡れにくくなる.これらの制御法は,内視鏡レンズやフロントガラスなど光学ガラス表面への汚れ防止などに貢献する高機能化技術である.この撥水表面はフッ素コーティング等により創成され,測定される接触角度は通常 130°~150°である 2).この化学的な制御法では,剥離などの問題から長期的な効果は期待できなかった.そこで,ロータス効果の考え方をもとに,表面の微細構造を制御する物理的な撥水性表面形成法が議論されてきた 3).ロータス効果は,ハスの葉に見られる微細に整列した繊維が,その下の 空気層で葉表面上に水滴を支持する自然界の現象である.このロータス効果は,材料表面の濡れ性がマイクロテクスチュアリングで制御できることを示唆している 4).この点に着目し,種々に機械加工,特に極短パルスレーザー加工による撥水化・超撥水化が報告されている 5)~7).その中で,フェムト秒レーザー加工による表面ナノ・マイクロテクスチュアリング加工は,親水性から撥水性状態へと物理的に制御する方法として開発されている.フェムト秒レーザー加工面では,入射レーザー光が表面近傍の散乱光または回折光と干渉する,レーザー誘起周期的表面構造化(LIPSS: Laser Induced Periodic Surface Structuring)が生じる 8).著者らは,基本波と高周波リップルを用いて,LIPSS によるマイクロ/サブマイクロテクスチュア設計を提案してきた 9),10).本論文では,超撥水性を保持する金型面をフェムト秒レーザーにより創成し,CNCモールドプレス装置にて,光学ガラスに,創成した型表面構造を転写成形するプロセスを提案する.型材には SUS420 を採用し,窒化処理後,超撥水性表面を具現化するパターン構造を反転させた形状を,フェムト秒レーザーによるナノ・マイクロテクスチュア加工によって型面に創成した.この金型をガラスモールドプレス機に装着し,金型を高周波誘導加熱し,リン酸塩ガラスを,そのガラス転移温度以上で成形した.成形前後のガラス表面の静的接触角を測定・評価し,マイクロテクスチュアの表面特性への影響を考察する.

* 芝浦工業大学大学院理工学研究科 機械工学専攻

〒108-8548 東京都港区芝浦 3-9-14 Graduate School of Engineering and Science, Shibaura Institute of Technology,

3-9-14 Shibaura, Minato-City, Tokyo 108-8548, Japan.

**表面機能デザイン研究所 〒144-0045 東京都大田区南六郷 3-15-10

Surface Engineering & Design Laboratory LLC, 3-15-10 Minami-Rokugo, Ota-ku, Tokyo 144-0045, Japan.

*** (株)リプス・ワークス

〒144-0033 東京都大田区東糀谷 6-4-17 OTA テクノ CORE 409

LPS -WORKS Co. Ltd., OTA Techno CORE Room 409, 6-4-17 Higashikojiya, Ota-ku, Tokyo 144-0033, Japan.

2. 研究手順

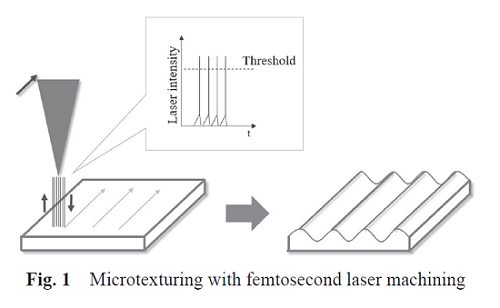

2.1 フェムト秒レーザー加工による基本波構造創成

100×10-15s のパルス幅を有するフェムト秒レーザー加工機を用いて,金型上にマイクロ/サブマイクロテクスチュアを形成した.この短パルス照射の下で,被加工材はレーザー光を吸収しながら,光化学反応によるアブレーション効果で,熱影響なしに10 μm程度の正確な除去加工が可能となる.Fig. 1 に示すように,基本波ピッチが 10~20μm のマイクロテクスチュアが金属面および金型上に加工される.

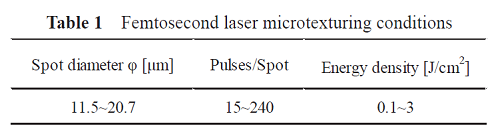

本研究で使用するフェムト秒レーザー加工機は,可動ミラーを取り付け,レーザースポットの点状安定性を改善した.予備実験にてレーザー波長・パルス数・繰返し周波数・最大パルスエネルギーを決定した.Table 1 に予備実験を通じて得た,フェムト秒レーザー加工条件をまとめる.

2.2 LIPSS の形成

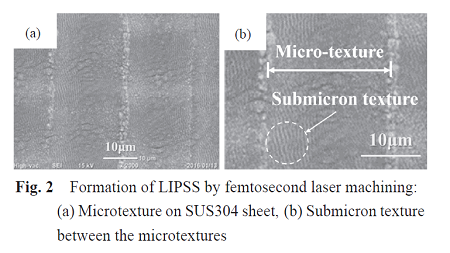

LIPSS は,入射光と表面にできるプラズマ波もしくは散乱波との干渉によりできる定在波であるため,これを制御するには,上記のレーザー加工条件の最適化とともに,表面性状制御も必要となる.本実験では,フェムト秒レーザー加工によるマイクロテクスチュアを形成した表面を利用し,オーステナイト系ステンレス SUS304サンプル表面上にLIPSSにより,空間高周波数の表面性状を創成した.SUS304の選定には,このLIPSSの形成によるナノ・マイクロテクスチュア加工技術の終着点を,産業応用展開を想定し,最も広く普及しているステンレスと判断したためである.Fig. 2に,SEMで測定した加工表面を示す.本プロセスで得られる表面構造は,Fig. 2(b)に示すように,加工表面には,幅20μmのマイクロテクスチュアならびにLIPSSと同様の数 100 nm からなるサブミクロンテクスチュアの2つが重畳し,表面テクスチュアが形成される.

2.3 測定ならびに評価

静的接触角度の測定には,MAC-3J(協和界面科学株式会 社),投影機(ニコン株式会社)を用いて,θ/ 2 法を用いて測定した.マイクロテクスチュアの寸法測定には,レーザー顕微鏡(キーエンス株式会社)を,ガラス表面への転写率の測定には,表面形状測定器(株式会社小坂研究所)を使用した.転写率の測定値は,金型面と転写面 1000×1000 μm2上の5箇所での測定データの平均によって算出した.

2.4 金型と光学ガラスプリフォーム

ガラスモールド型材として,耐食性・鏡面性・硬度に優れたステンレス鋼マルテンサイト系 SUS420を選択した.SUS420は光学レンズ型材としての実績があり,表面粗さをミクロンオーダーで仕上げが可能であること,鏡面性に優れているため採用した.金型の寸法は直径 12 mm,高さ12 mmとした.さらに,673 K で14.4ksでプラズマ窒化し,熱間成形時のガラス溶融物の付着を防止した.光学ガラスプリフォームとしては,機能性に特化した低融点ガラスであるリン酸塩ガラス L-PHL2 を採用した.この寸法は直径 5 mm および 10 mm,高さ 3 mm である.

2.5 ガラスモールド成形

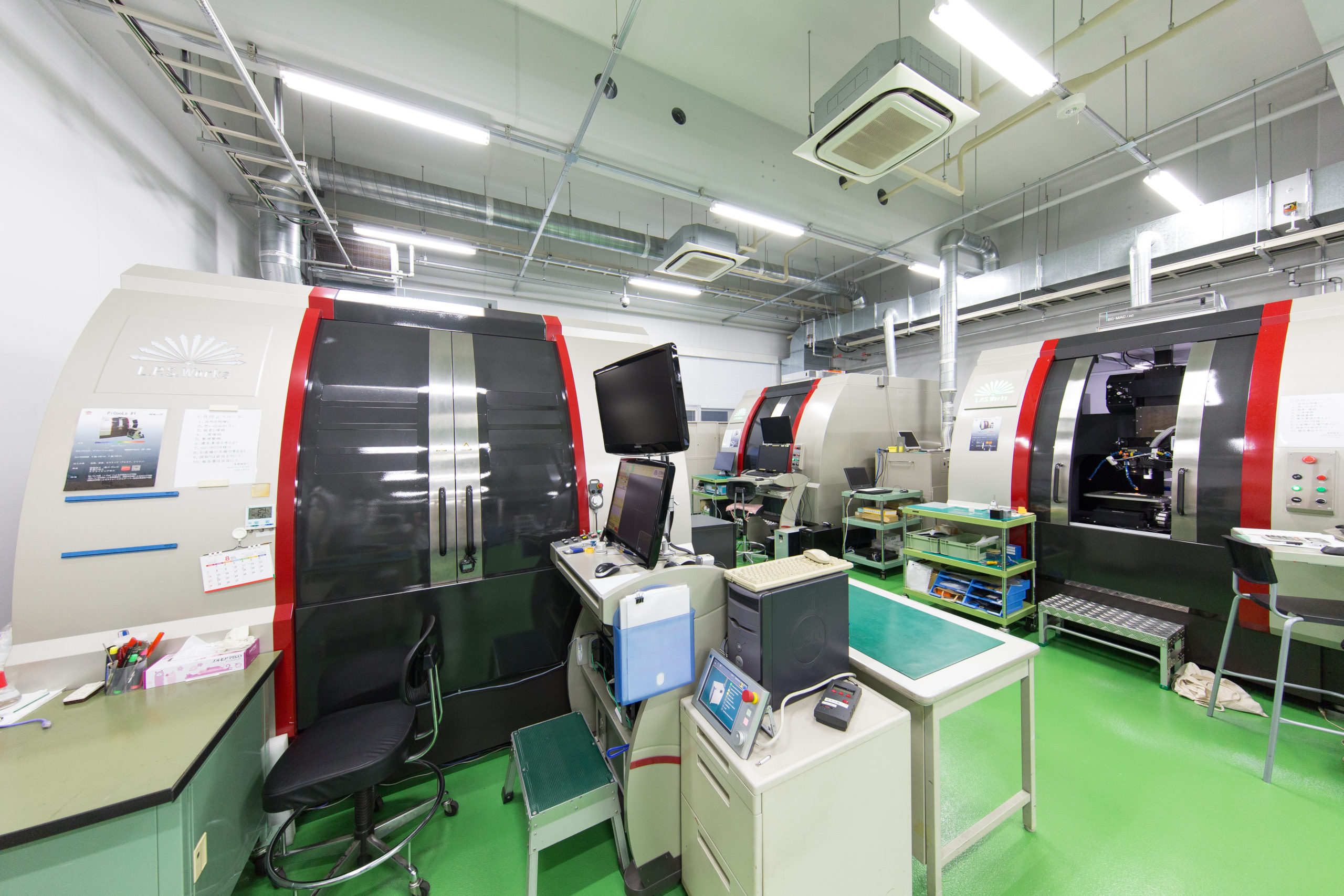

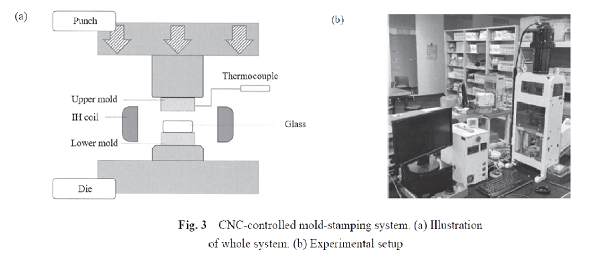

ガラスモールド成形とは,ガラス転移点以上に高温変形させ,金型の形状をガラス素材上に転写させる成形法である(ガラス成形分野では,金型を Mold と使用するのが一般的である).ガラスモールド成形には,真空モールドプレス装置 MP-5A(微細加工研究所製)を用いた.CNC(Computer Numerical Control)により,金型温度履歴制御ならびに型位置制御を高精度で行うことができる.以下の転写実験では,モールド成形条件を変化させ,転写性への影響を評価した.型加熱には,高周波誘導加熱法を用い,2 MHzで所定の温度まで加熱した.加熱・冷却は,PID (Proportional-Integral- Differential control) によりフィードバック制御した.具体的には,上型内に熱電対を挿入し,この温度が目標温度に調整される.Fig. 3に実験で使用するCNCモールドプレス装置を示す.Fig. 3(a)は,CNCモールドプレス装置の概要図で,Fig. 3(b)は,実際の装置の外観である.

3.実験結果

3.1 超撥水性サンプルの作成

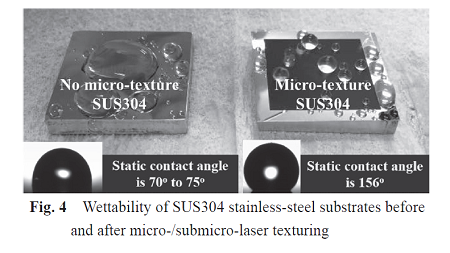

試験片基材として,オーステナイト系ステンレス SUS304(10×10×0.1 mm3)を用意した.フェムト秒レーザー加工を用いた LIPSS の形成によるマイクロ・サブミクロンテ クスチュアサンプルは,マイクロテクスチュアの基本ピッチおよび高さの条件を種々変化させ,SUS304 サンプル約 30 種類を作製した.これをスクリーニングし,超撥水性を発現したサンプルを選出し,マイクロテクスチュア基本構造のアスペクト比と接触角度の相関および高空間周波数の影響を実験的に調査した.この結果より,サンプル作製条件を決め,SUS304 サンプル(25×25×3 mm)を準備した.Fig. 4 に,その未加工表面とマイクロテクスチュア加工表面との濡れ性比較を示す.純水液滴に対し,未加工面の静的接触角度 θ はわずか 70°~75° である 11) .一方,マイクロテクスチュア形成面では,156°に達し,接触角度は 2 倍に向上している.

3.2 金型設計と転写実験

ガラスモールド成形における離型性向上をはかるため,モールド材を低温プラズマ窒化処理した.673 K 4 時間の プラズマ窒化により,SUS420 型材の表面硬度は 263 HV から 1000 HV へと増加した.特に表面から約 60 μm まで,約 7 mass% の高濃度で窒素が固溶しているため,化学的な安定性も増し,焼付きなどが生じにくくなった.

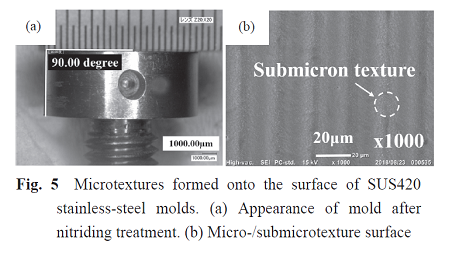

低温プラズマ窒化処理後のモールド型を,Fig.5 に示す.フェムト秒レーザー加工により,基本ピッチ 20 μm,高さ 4 μm を 1 軸方向掃引によるマイクロテクスチュアを設計した.この金型の静的接触角度 θ は,同じ寸法で加工した SUS304 サンプルと比較して 150°と,ほぼ同等である.Fig.5(a)に示すように,窒化処理後の膨張による表面への大きな変形は確認させず,金型への変形はほぼ無視でき,転写成形への十分な硬度を有する.Fig.5(b)に示すように,その表面には,約 20 μm ピッチで加工されたマイクロテクスチュア面と,Fig.2 と同様に,基本ピッチ間に,複数の空間高周波数からなるサブミクロンテクスチュア表面が組み合わさっていることが確認される.

この金型の接触角度は 150° 以上で,同寸法で加工した SUS304 サンプルと比較して,ほぼ同等である.したがって,この金型はナノ・マイクロテクスチュア加工により超 撥水性の付与に成功し,本研究で使用に適切と判断した.

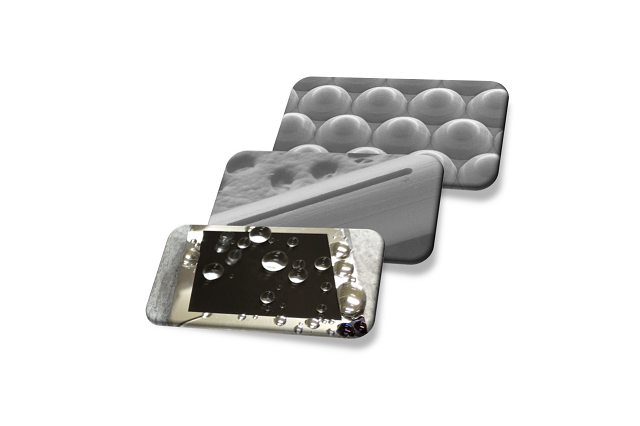

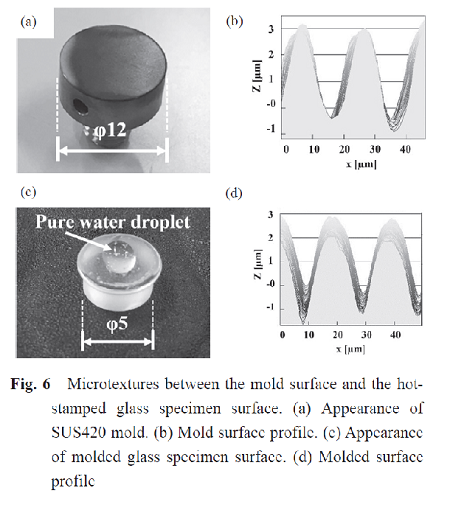

Fig. 6に,金型外観およびマイクロテクスチュア寸法,転写後リン酸塩ガラス外観および転写表面を示す.

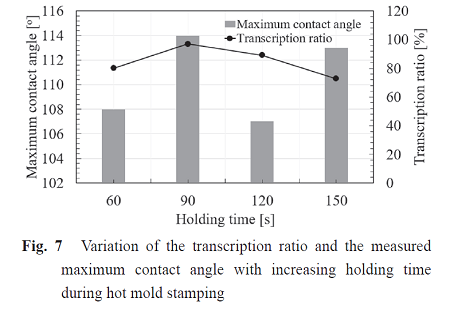

Fig.6(a)は,基本ピッチ 20 μm,高さ 4 μm の一軸加工でマイクロテクスチュア加工された金型外観で,Fig.6(b)に示 すように,リン酸塩ガラス上に十分に高い精度で転写成形される.ガラス成形品表面上のプロファイルを測定することによって,金型上に形成されたマイクロテクスチュアの転写率の変化を定量的に把握できる.成形条件は,予備実験を通じて,PID 値を比例定数 150,積分定数 1,微分定数 1 に設定,最大電圧 8 V で行った.プレス保持時間を 60 s から 30 s 刻みで変化させながら,最大 150 s まで行った.Fig.7 に,保持時間と転写率および接触角度の関係を示す.(転写率% = 転写表面のマイクロテクスチュア高さ μm / 金型表面のマイクロテクスチュア高さ μm×100%)

この結果から,保持時間 60~90 s 間において,転写率が 最高で 97.1%となり,それ以降では徐々に減少していった.接触角度については,すべての保持時間の条件でパターン転写後,静的接触角度 θ が 90°以上の撥水性表面に改質されている.特に,保持時間 90 s での接触角度は,このパターン転写によって,56°から 114°の約 2 倍に向上した.液滴の離れやすさを示す離水性については得ることができなかった.また光透過性については,転写成形されたマイクロテクスチュアの溝深さが 3 μm 以上で,転写表面は微細凹凸構造による反射光と屈折光の散乱により曇った質感となった.これはリン酸塩ガラス面にパターン構造が転写成形されていることを裏付けている.

この CNC モールドプレス装置を用いた光学ガラスへの 転写実験を通じて,フェムト秒レーザーを用いた超撥水性・ 離水性を付与する金型面を光学ガラスに転写成形するプロセスを開発することに成功した.

4.考 察

4.1 フラクタル解析

濡れ性は,固体表面の化学的性質と表面粗さ(幾何学的な 凹凸構造)によって決まる12).この濡れ現象は表面粗さの効果が顕著に表れ,その表面の微細構造が超撥水性や超親水性現象に影響する 13).この表面粗さを,フラクタル図形(自分自身を 1/a に縮小した図形 b 個で構成される自己相似図形)と見なし,その相似性次元 D (log(b) / log(a) ;これをフラクタル次元という)をマイクロ・ナノテクスチュア表面の特性値として用い考察する.D = 2 が鏡面,D = 3 が立体であることから,テクスチュア表面は,2<D<3 で特徴づけられる凹凸表面となると考えられる.ここでは,フラクタル次元を近似的に求める手法として,ボックスカウンティング法を用いる 14).

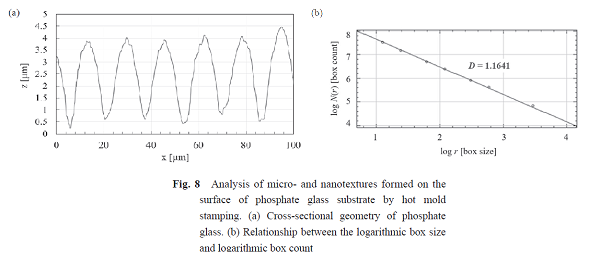

解析では,3D レーザー顕微鏡(オリンパス株式会社)で成 形後のガラス表面を測定後,その断面図を画像処理ソフトウェア ImageJ により,凹凸変化を解析する.解析領域サイズを変化させることで,断面図形に対応する D 値を推定することができる.Fig.8 は,その解析結果である.Fig.8(a) に,保持時間 90 s のリン酸塩ガラス表面の代表的なマイク ロテクスチュア転写面断面図を示す.この断面をフラクタル解析する.横軸に,断面の画像を格子状に分割したときの正方形ボックスの 1 辺の長さ r を用い,縦軸に,その断 面を含むボックスの数 N(r)を用い,それらを対数プロットすることで,その傾きとして測定表面が有する D 値を推定する.Fig.8(b)のように,マイクロテクスチュア転写面断面における 3 μm から 32 μm の範囲において,フラクタル次 元 D = 1.16 を得た.断面のフラクタル次元断面でのフラクタル次元が,D = 1.16 であることから,この転写成形したガラス表面は,フラクタル次元 D = 1.16 + 1 = 2.16 で特性付けられる.

4.2 古典論との比較

古典論では,Wenzel の式を,凹凸構造因子(γ) を考慮して修正し,接触角度を以下の式で与えている 15).

cosθ* = γ × cosθ0 (1)

ここに,θ0は凹凸のない平滑面の接触角度,θ*は,凹凸面の実測接触角度である.一般的に粗面では必ずγ > 1 であるので,表面微細構造を付与することで,撥水的な表面はより撥水的となり,親水的な表面はより親水的になる.

本論文の実験を通じて得られた接触角度の変化,SUS304 表面がマイクロテクスチュア付与により親水性から超撥水 性に向上したこと(θ = 70°→θ = 156°),リン酸塩ガラス表面が親水性から撥水性に向上したこと(θ = 56°→θ = 114°)は,これまでの古典論では説明できない.

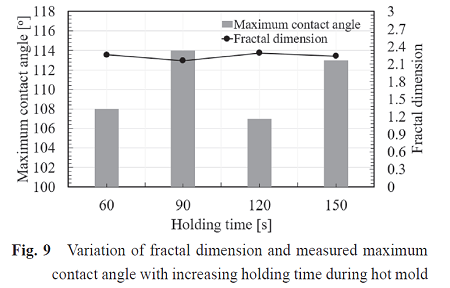

ここでは,成形条件を変化させて作製した,リン酸塩ガラス転写表面をフラクタル次元解析し,その次元数と撥水性への関係性を詳細に調査した.Fig. 9 にプレス保持時間とフラクタル次元および接触角度の関係を示す.

この解析結果から,θ > 100°以上の転写表面では,フラクタル次元が 2.16~2.29 の凡そ一定の値をとる.このナノ・マイクロテクスチュア面は,ガラス材に表面の複雑さが,さほど変わることなく埋め込まれていることが示唆される.これまでのフラクタル次元解析による表面超撥水化の事例では,アルキルケテンダイマーの表面が純水に対して接触角度 174°で,そのフラクタル次元が D = 2.29 となること 16),陽極酸化したアルミニウム表面をセミフルオロアルキルリン酸モノエステルで処理した場合,超撥水・超撥油性の表 面が形成され,D = 2.16 となることが報告されており 17),この幾何学的な複雑さが濡れに強い影響を及ぼす.本研究からも,この傾向が表れ,元の材料の濡れに依存することなく,一定の幾何学的複雑さを有す表面の付与で濡れが変化した.Fig. 9 の結果から分かるように,単純にフラクタル次元 D だけでは,撥水性を発現させる表面微細構造を評価できない.この現象の完全な理論解明には今後,マイクロテ クスチュア設計の観点から,マイクロテクスチュアの突起の深さ,密度,その突起の根元に空気を貯めやすくするような突起形状など考えていく必要がある.また外的要因として,加工環境中の大気中物質を含めた表面付着有機物の影響や,気相の有無による濡れ変化を固体-液体界面に吸着する気相や固体-気体界面に吸着する液相の観点からの評価も必要である.

5.結 言

フェムト秒レーザーを用いたナノ・マイクロテクスチュア加工で,超撥水性表面をもつ金型を創製し,それを用いたガラスモールドプレス成形を行い,以下の結言を得た.

(1)窒化処理後のナノ・マイクロテクスチュア加工を施した金型の静的接触角度は 150°となり,超撥水性を付与することに成功した.

(2) リン酸塩ガラスの静的接触角度は,元の濡れに依存することなく,56°から 114°の約 2 倍に向上した.

(3) マイクロテクスチュアの転写率は,プレス保持時間により変化し,最高で 97.1%を実現した.金型面に形成した,ナノ・マイクロテクスチュア構造の転写も成功している可能性が高い.

(4) 光学ガラス成形品表面のフラクタル解析により,その表面は,フラクタル次元 2.16 を有している.この複雑さを有するガラス転写面は親水性から撥水性に変化した.

謝 辞

本研究を進めるにあたり,黒住氏・宮川氏(芝浦工業大学) および,三本松氏(株式会社リプス・ワークス)の助力を得た.ここに深謝する.

参 考 文 献

1) Packham, D. E.: Int. J. Adhesion & Adhesives, 23-6 (2003), 437-448.

2) Nakamae, K.: Ind. Mater., 44 (1996), 26-30.

3) Young-Tse, C. & Rodak, E. D.: Appl. Phys. Lett., 86-14(2005), 144101.

4) Aizawa, T.: Proc. ISAST IV Int. Semin. on Aerosp. Sci. and Technol., (2016), 1-18.

5) Hoehm, S., Rosenfeld, A., Kruger, J. & Bonse, J.: J. Appl. Phys., 116-7 (2012), 0149010-0149019.

6) Orazi, L., Gnilitskyi, I. & Serro, P. A.: J. micro-and nano-manuf., 5-2 (2017), 021008-1-021008-8.

7) Kietziga, M. A., Mirvakilia, N. M., Kamalb, S., Englezosa, P. & Hatzikiriakos, G. S.: J. Adhesion Sci. and Technol., 25- 20 (2011), 2789-2809.

8) Gečys, P., Vinčiūnas, A., Gedvilas, M., Kasparaitis, A., Lazdinas, R. & Račiukaitis, G.: JLMN-J. Laser Micro/Nanoeng., 10-2 (2015), 129-133.

9) Hasegawa, T., Aizawa, T., Inohara, T. & Wasa, K.: Proc. the World Congress on Micro and Nano Manuf. 2017, (2017), 381-382.

10) Hasegawa, T., Aizawa, T., Inohara, T. & Wasa, K.: The 10th Asian Workshop on Micro/Nano Form. Technol., conf. progr. 2017, (2017), 33.

11) Kam, H. D., Kim, J., Song, L. & Mazumder, J.: J. Micromech. and Microeng., 25-4 (2012), 105019-1-105019- 6.

12) Onda, T.: J. Van. Soc. Jap., 58-11 (2015), 424.

13) Hazlett, D. R.: J. Colloid and Interface Sci., 137-2 (1990), 527.

14) Chigono, T.: Res. rep. of Nagano Prefect. General Ind. Technol. Cent., 5 (2010), 52-55.

15) Kawase, T.: J. The Society of Fiber Sci. Technol., Jpn., 65-6(2009), 200-207.

16) Onda, T., Shibuichi, S., Satoh, N. & Tsujii, K.: Langmuir, 12-9 (1996), 2125-2127.

17) Tsujii, K., Yamamoto, T., Onda, T. & Shibuichi, S.: Angew. Chem. Int. Edition, 36-9 (1997), 1011-1012.