技術情報

自社開発レーザ加工機による微細精密レーザ加工例

機械技術2014年3月25日掲載

<特集>レーザによるマイクロ加工の最先端技術をさぐる 〔加工編〕

㈱リプス・ワークス 井ノ原 忠彦(Tadahiko Inohara)

代表取締役COO 〒144-0033 東京都大田区東糀谷6-4-17 OTAテクノCORE

TEL:03-3745-0330

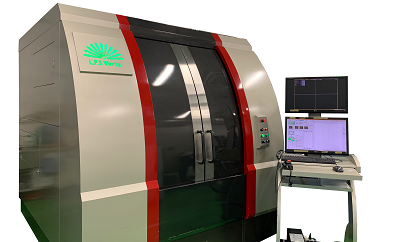

昨今のレーザ微細加工の世界は短パルスレーザーの出現により、驚異的な進歩を見せている。当社は、エキシマレーザをはじめとする紫外領域のレーザを用いて微細加工受託を行なってきたが、5年ほど前からピコ秒レーザを導入し、産業分野の要求に耐えうる加工技術を確立するべく開発を開始した。しかし、短パルスレーザの加工プロセスは、従来利用してきたレーザをナノ秒レーザと表現するなら、その加工プロセスとは全く違うといっても過言ではない。そこで、当社は加工機の設計から開始することになった。このレーザ加工機は、ピコ秒のPicoと熱影響がない意味のCoolを合成して、「PiCooLs」 と呼ばれている(図1)。 また、光学系も穴加工専用光学系、ガルバノスキャナー光学系を搭載し、お客様のあらゆるご要求にお応えできるように設計された装置である。

図1 ピコ秒レーザー加工機 PiCooLs

図1 ピコ秒レーザー加工機 PiCooLs

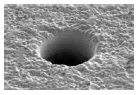

この技術は、レーザ加工法の難点であった、 テーパ形状を解決し、ストレートで熱影響のない高精度の穴加工を可能にした。図2に従来のレーザ加工、図3 に当社の加工形状を示す。

正確な穴加工を実現し、穴径は最小ø30µm±1~2µm、アスペクト比10倍を可能にしている。その加工断面形状を図4 に示す。

また、材料を選ばず、高硬度材からプラスチック、フェライトのような脆い材料にも、加工可能である。例えば、図5 はジルコニアに隔壁5µmで穴加工を施した例であるが、熱影響なく加工されていることがわかる。

図2 従来のレーザ加工

図2 従来のレーザ加工

図3 当社の加工形状

図3 当社の加工形状

図4 加工断面図

図4 加工断面図

図5 ジルコニアへの穴加工例

図5 ジルコニアへの穴加工例

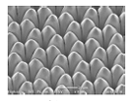

ガルバノスキャナーは、高速で光のポジショニングを行い、加工ステージと同期させた上で、細密な加工形状を得ることが可能になる。当社ではその能力を最大限利用することにより、グルービングをはじめ、お客様の要求を満足する、多くのテクスチュア形状を可能にした。

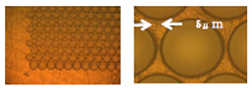

図6 は、当社のロゴマークをアルミナに加工したものであるが、板厚380µmに300µmの掘り込み加工をしたものである。このような技術を応用することによって、多種多様の表面テクスチュアの生成が可能になった。図7、図8 に、装置開発中ではあるが、テクスチュア加工例を示す。

このような、テクスチュアを金型表面に付与すことにより、利用範囲が大きく広がるものと期待している。また当社は、芝浦工業大学相澤教授のご指導を得て、テクスチュアの及ぼす研究を続けているが、次に示す表面テクスチュアは、摩擦係数低減にも大きく寄与することが判明した。

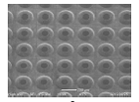

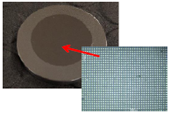

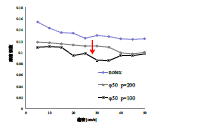

図9 は円盤状のSUSにØ50µmのディンプル加工を施した例である。その摩擦係数を測定した結果を、図10 に示す。この実験では、ø50µm、ピッチ100µmのテクスチュアの効果が顕著に表れていることが確認できている。そのほかにも、マイクロテクスチュアの効果はいろいろ確認されているが、例えばプレス切断におけるポンチに付与することにより、ポンチの延命化、洗浄の簡素化に大きく寄与することが判明している。

図6 アルミナに加工したロゴマーク

図7 テクスチュア加工例1

図7 テクスチュア加工例1

図8 テクスチュア加工例3

図9 SUS420にディンプル加工

図10 摩擦係数の速度依存性

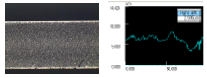

ステージを駆動させながら、一筆書きで加工する方法である。フイルム・ガラス上の薄膜の除去など応用範囲は広いが、ここでは強化ガラスのカット技術を紹介する。図11は、強化ガラスの切断状態を示す。この加工技術では、加工端面のチッピングなどを最小化にすることが求められるが、現在のところ10µm以内に抑えられている。図12 はその断面形状を示す。

図11 強化ガラスの切断状態

図11 強化ガラスの切断状態

図12 強化ガラス加工断面形状

従来のレーザ加工は高速であるが熱影響が避けられず、高精度の加工は不可能とされてきた。しかしながら、特に微細加工の分野では、短パルスレーザの出現により多くの加工技術が出現している。当社は、従来のものづくり技術にレーザ加工技術を付加させて、感動していただく製品作りを継続していきたいと考えている。