環境改善型事業とリプス・ワークス

株式会社リプス・ワークスの技術は、地球にやさしい環境改善型事業に積極的に取り組んでおります。

株式会社リプス・ワークスの微細加工技術は、あらゆる業界の新技術・新機能開発に貢献しているが、特に材料の表面機能向上技術では、超短パルスレーザによるマイクロテクスチュア付与技術を用いて今までにない正確で規則正しいパターンの作成が可能であり、その技術はあらゆる産業の部品機能向上に貢献している。

特にトライボロジーの世界では、東日本大震災以降の我が国産業において、一層の省エネ・省資源に加え、エネルギー分野での火力発電等によるCO2排出量増加を補填するために、特に車産業でのでのCO2排出大幅削減・燃費向上が必須となっている。エンジン回りの回転部品、摺動部品、エンジンシリンダー内部、ピストンリングなどに、マイクロテクスチュアを施すことで、摩擦抵抗・摩耗を減少させ、MQL(Minimum Quantity Lubrication)を満足するセミドライ摺動の実現が喫緊の課題となっている。超短パルスレーザ加工で金属表面に付与した正確で規則正しいレーザマイクロテクスチュアは、微細なオイルプールとなり薄い油膜(トライボフイルム)を形成する。そのトライボ効果による基礎機械部品の摩擦係数低減はトライボロジーの世界を一変させる技術である。

トライボロジー(摩擦学)は、1966年にイギリスで提唱された、Jostレポート(H.Peter Jost英)に端を発する。Jostレポートでは、下記表に示すように省資源、省エネルギーを念頭に、摩擦や摩耗を制御することによる経済効果を算出している。その結果、当時のイギリスにおいて年間5億ポンドに上る経済効果が予測され、摩擦や摩耗が経済的に大きな意味を持つことを訴えている。そのうえで、摩擦摩耗を上手に制御することの重要性を主張して。この分野をトライボロジー(Tribology)と命名した。

Jostレポートを受けて、日本においても、ほぼ同時期に機械振興協会が同じ調査を行って、日本における経済効果を算出したのが、下記表に日本と表示した1968年のデータである。日本における経済効果は、年間で≒2兆円であった。その25年後の経済効果として調査したのが、1994年におけるデータで13.5兆円であった。産業の発展とともに、トライボロジーの世界では、経済効果が増大していることがわかる。

いずれにしても、とてつもなく大きな値であり、如何に摩擦摩耗による損失が経済的に大きな意味を持つかがわかる。トライボロジーを積極的に活用することが、企業のみならず社会的に大きな経済効果をもたらすことができる。

トライボロジーの経済効果

| 項目 | 英国 | 日本 | |

| 1966年 | 1968年 | 1994年 | |

| I.保全費・部品費の節減による経済効果 | 230 | 7,500 | 49,630 |

| II.耐用年数の延長による設備投資の節減による経済効果 | 100 | 5,500 | 32,504 |

| III.破損による波及効果の節減による経済効果 | 115 | 3,800 | 24,815 |

| IV.労働力の節減による経済効果 | 10 | 1,200 | 15,160 |

| V.稼働率・機械効率の向上による設備投資の節減による経済効果 | 22 | 1,100 | 6,501 |

| VI.摩擦減少によるエネルギー消費の節減による経済効果 | 28 | 700 | 5,687 |

| VII.潤滑油消費の節減による経済効果 | 10 | 100 | 587 |

| 年間の経済効果の総計推定値 | £515百万 | 1.99兆円 | 13.5兆円 |

1、レーザマイクロテクスチュアの摩擦係数低減技術の確立

そのような背景からリプス・ワークスでは、これまでの潤滑油・グリースの大量使用によるプロセス・トライボロジーではなく、最少潤滑油量(MQL)・天然由来油でのプロセス・トライボロジーを実現するために、最適なマイクロテクスチュアを検討し摩擦係数低減技術を実現した。その実験結果の抜粋を下記に記載する。

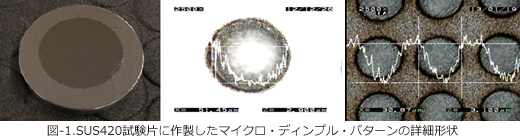

具体的には、SUS420試験片に、微小穴パターンなどをレーザー加工で形成し、その摩擦摩耗特性を、摺動速度をパラメータに調査考察した。その結果、すべての摺動速度において、摩擦係数を半減できたことに加え、混合潤滑領域における潤滑特性曲線(ストライベック曲線)を下方に押し下げる制御が可能となることを実証した。

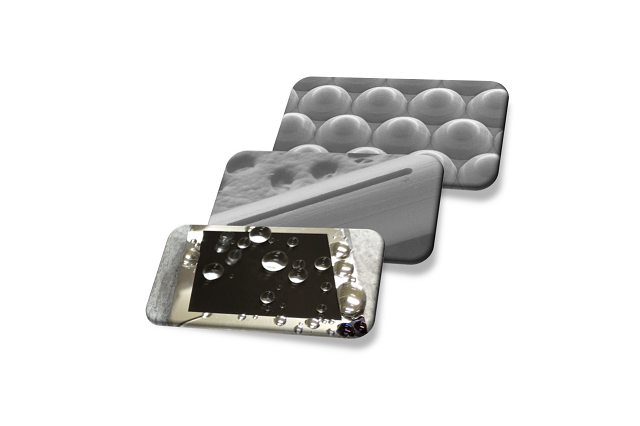

SUS420材試験片に、図-1に示すように、規則的に配列したマイクロ・ディンプル・パターンを、ピコ秒レーザーで加工することにより正確な入口径を確保し、深さ方向の形状は、レーザービームエネルギープロファイルを反映した、ガウシアン形状となっており、良好なレーザー加工性を示している。

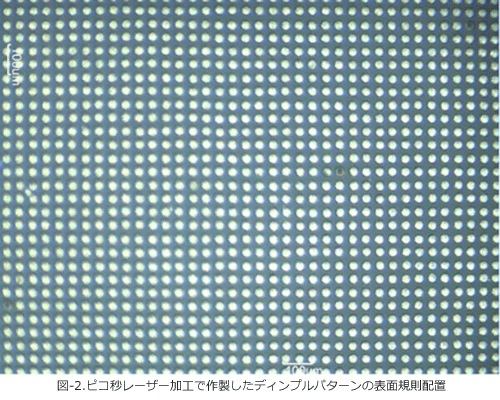

特筆すべきは、通常のレーザー加工あるいは熱除去加工で観察される、微小孔まわりのバリが全く見られないことである。これにより、作製した試験片を研磨などの後工程なしに摩擦摩耗試験に利用することができる。さらに、作製したマイクロディンプルの表面配列は、図-2に示すように、きわめて良好な規則配置となっており、マイクロベアリング効果を検討すべき試験片作製となっていることを保証している。

マイクロ・ディンプル・パターンにおいて、その孔径・孔深さ・孔ピッチをパラメータに設定し、孔径は30μm~100μm、深さは3μm~30μm、孔間隔は15μm~150μmの範囲で制御した。

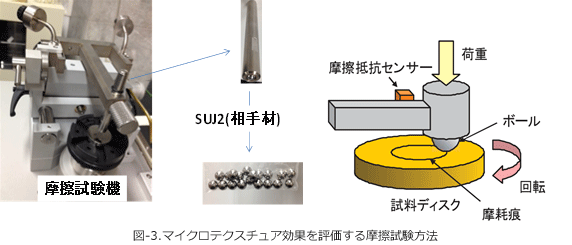

評価実験では、図-3に示すボールオンディスク試験法の準拠した実験方法を構築し、使用した。

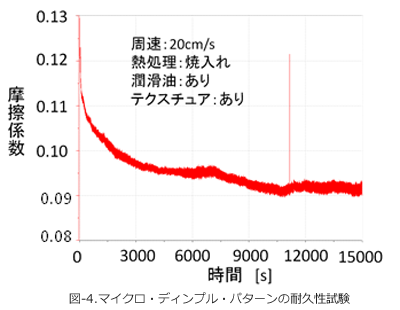

初期の接触状態あるいは短時間の摩擦により消失しては、工業用途としてのマイクロテクスチュア効果はきわめて限定的となる。そこで、3000m連続試験を行い、摩擦係数変化を調査した。マイクロディンプルが連続試験中に変化が生じれば、摩擦係数の微小な増加として反映される。結果を図-4に示す。

同図より明らかのように、測定された摩擦係数は、経過時間に対して単調に減少しており、15ks経過後も一定の摩擦係数を維持していた。試験終了後のマイクロテクスチュアを観察しても、磨滅することなく健全性を保持していた。実用的には、部品・部材の表面硬度を上昇させるか、DLCコーティングなどの硬質コーティングを施すことによって、長時間の使用が期待できると考えている。特に、DLCコーティングに関しては、レーザー加工により所定の仕様のマイクロディンプルを作成後コーティングする方法と、基材へのコーティング後に所定の仕様のマイクロディンプルを作成する方法の2つが想定される。特に後者に関しては、基材の種類に関係なくDLCのマイクロテクスチュア効果が利用できるため、その適用範囲は大幅に拡大すると考えている。

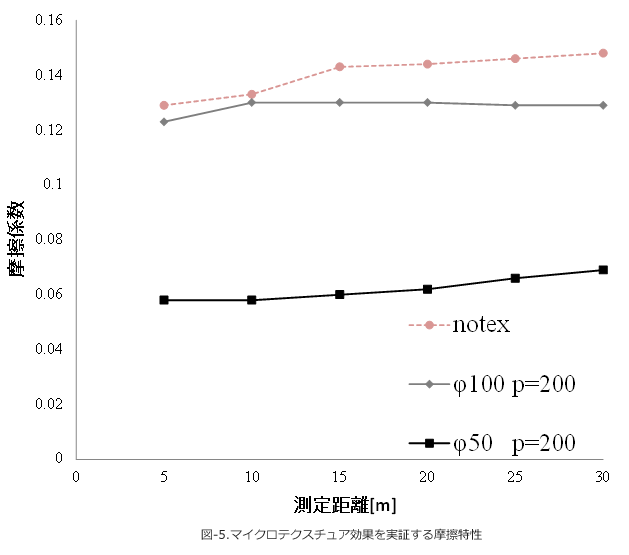

次に、マイクロ・ディンプル・パターンを変化させ、パターンなしの通常試験片との摩擦係数特性を比較しよう。摩擦係数の測定距離に対する変化を、図-5に示す。潤滑油は、初期に給油したのみで、途中での給油は行わない。また膜厚を均一化するために、初期の塗布後、同一の手順で油膜厚さの制御を行った。

同図より、相手材料との接触域内に有効なマイクロディンプル密度が多い、50μm径のマイクロ・ディンプル・パターンを用いることで、摩擦係数は半減することがわかった。

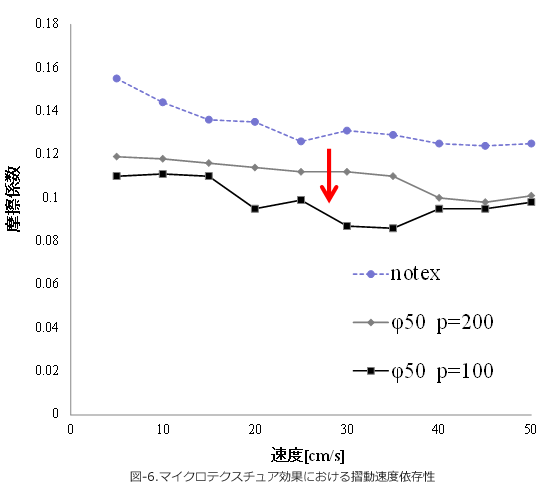

実際の摺動部品、部材では、種々の速度条件で稼働することが想定されるため、比較的広い摺動速度範囲で、低摩擦状態が保持されるかが課題となる。マイクロディンプルを用いない場合には、潤滑油の粘度と摺動速度により、相手材との接触界面における油膜厚さが決定する。したがって、速度が遅く、低粘度の潤滑油では、界面での油膜厚さが大きく減少していくため、摩擦係数は増加する。一方、速度と粘度が増大するにつれて、油膜厚さが増大するために、摩擦係数は低くになり、使用した潤滑油特性に応じた摩擦係数で停留する。さらに粘度・速度を増大すると、せん断抵抗損失も大きくなり、摩擦係数は微増する。このストライベック特性は、マイクロテクスチュアによるマイクロベアリング効果で大きく変化すると想定される。理想的には、相手材との接触状態で決まる油膜厚さを確保する潤滑油がマイクロディンプルより供給されることで、マイクロテクスチュア密度での高圧力分布が発生し、摺動速度に関係なく、低摩擦係数が保持される。

図-6に、摺動速度を、5-50cm/s範囲で変化させた場合のマイクロテクスチュア効果を示す。高密度のマイクロテクスチュアを配置することで、マイクロテクスチュアなしの摩擦係数半減状態を、摺動速度に大きく依存することなく保持できることを実証することができた。

レーザマイクロテクスチュアの応用技術について、以後随時その応用技術を発表して行きます。

* この技術のお問合せ及び加工のお申込みはこちらからお気軽にお問合せ下さい。