ピコ秒レーザー加工によるセラミック材への多次元マイクロパターン形成

ピコ秒レーザー加工によるセラミック材への多次元マイクロパターン形成

Multi-Dimensional Micro-Patterning onto Ceramics

by Pico-Second Laser Machining

相澤龍彦* 井ノ原忠彦**

Tastuhiko Aizawa and Tadahiko Inohara

Micro-patteming has grown up as one of the most essential technologies to fabricate modem opticalel ements.

Since these elements are made of oxide glasses with higher glass-transition temperature,bulk ceramics and ceramic coated substrates are indispensable for this micro-patterning.In addition,since these elements are fabricated in mass and in large area,the micro-patterning method must have little geometric limitation. In this paper,the pico-second machining is proposed as a multi-dimensional micro-patterning procedure onto bulk ceramics including glassy carbons. Its fundamental performance is investigated by one-dimensional patterning onto various ceramic materials. Two dimensional patteming experiments are used to demonstrate its effectiveness in practice.Key words: Optical elements,Micro-patterning,Pico-second laser machining,Ceramics,Positioning control,Laser beam control,Multi-dimensional pattems,PMMA,Mold-stamping

1.はじめに

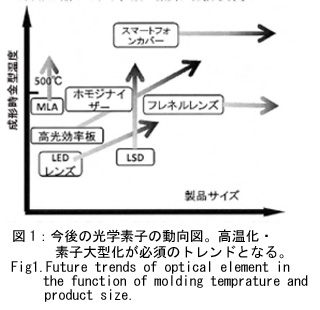

光学ガラスあるいは光学プラスチック材の光学素子市場では,µm単位でのマイクロパターンの実現が次世代技術の課題になりつつある1)。 特にガラス転移点が格段に高い酸化物ガラス系材料へのマイクロパターン転写では,型材そのものも高温耐久性を有し、 かっ十分な高温強度を保持することが必須となる2)。 今後の光学素子市場の動向を考えると、要求される型材特性は、図1に 示すように、 高温化と素子の高精度大型化により支配される。したがって、これまでの超硬材料に精密機械切削で光学機能パターンを形成する技術では、この要求にソリューションを与えることはできない。

まず高温化に対応するためには、 従来の金属材料あるいはサーメット材料から、より高品位の高温クリープ特性を有するセラミック材料へ、型材質を転換する必要がある。ただし、参考文献3)でも論じているように、 光学素子の大面積化に対応できるセラミック材は多くなく、 型基材の表面処理あるいはコーティングなど複合的な型材デザインが求められる。ここでは、高温クリープ強度が高い、グラシーカーボン素材を中心にセラミック型材を選択し、その上へのマイクロパターン形成を考察する。

この種のセラミック材へのマイクロパターン転写では、 文献4)で論じているように、炭素系素材を中心にµm単位あるいはそれ以下の形状寸法まで転写形成できる。酸素プラズマエッチング法と,型材の位置制御とレーザービーム位置・エネルギ一分布制御機能を有したレーザー加工法の2つがある。 前者に関しては,文献5-9)において詳細に論じており, 別の機会に総括を行う。

後者に関しては、後述するように、レーザー種別・レーザービーム制御などを考慮した、マイクロパターン転写形成に適合したシステム設計が不可欠である。本論文では、その中に特にピコ秒レーザー加工に注目し、多次元マイクロパターン転写形成を目標に、システム設計を行なう10.11)。次に、その特徴を記述するために、各種セラミック材を用いた1次元パターン転写形成実験を行なう。その上で、2次元マイクロパターン形成実験を行い、光学素子のマイクログループ転写形成への適用実証例を示す。さらにPMMA(Poly-Methyl-Meta-Acrylate)を用いた転写成形を行い、型材として有用性も実証する。

2. ピコ秒レーザー加工装置開発

ここでは、多次元マイクロパターン形成を目指したレーザー加工システムについて考察し、そのプロトタイプ装置として、ピコ秒レーザー加工装置を開発した。その概要を示す。

2.1 レーザー加工デザイン

レーザー加工は、レーザー励起発振方式・レーザー発振パワー・レーザーパルス持続時間となどにより、千差万別であり、簡単に種差選択することは難しい。しかし、レーザーパルス持続時間(以下、パルス秒)に関しては、レーザー加工時の現象と密接な関係がある。

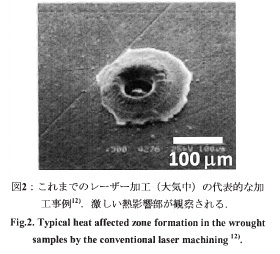

一般にレーザー加工では、所定の位置にレーザービームを照射し、素材の被照射部位をアブレーションさせることで物質除去を行い、加工目標の形状寸法を実現する。 今、照射パルス秒がµsあるいはnsオーダーの場合に、どのようなレーザー加工挙動になるかを、文献12)で紹介する。図2に示すように、アブレーションによる熱影響によって、機械切削時のバリなどと同様に、物質材料のむだが大量に発生するとともに、目標とする形状寸法が大きな損傷を受ける。

パルス秒を短くすることで、レーザー照射からアブレーションの発生までの潜伏時間とパルス秒とが同等あるいは、前者が後者に比して長くなると、アブレーションが発生するまでにレーザー照射は終了する。このため、両者の直接の相互作用はほとんどなくなる。すなわち、アブレーション時の物質放射とレーザービームとは、時間的空間的に干渉しなくなる。さらにパルス間隔を、アブレーション持続時間よりも長くすれば、レーザービームは被加工材料からのアブレーションと全く干渉せずに、被加工材料の任意の部位の加工を行うことが出来る。

上記の出発点にたって、多次元マイクロパターニングに必要なレーザー加工を設計する。第1に上記前提が、成立するパルス秒を選択する必要がある。一般に気体分子が構成原子に乖離する時間は、1-数ピコ秒と言われており、レーザー照射により1分子が凝縮固体表面から離脱するには、数10ピコ秒は必要となる。当然、離脱時の除去量が増大すれば、この潜伏時間はさらに増大する。ここでは、凝縮固体の表層がアブレーションを開始するまでの潜伏時間を10-20ピコ秒と考え、パルス秒を8-10ピコ秒としてレーザー加工をデザインする。

後述するように、加工時には被加工物の位置制御に加え、レーザービーム自体の制御が不可欠となる。上記のピコ秒パルス加工では、アブレーション持続時間よりも十分長いパルス間隔でビームスキャンを行なえば、理想的にはいつも同じ条件で除去加工できる。しかし実際には、被加工部位に照射されるレーザー集光領域が有限な面積をもつため、除去加工開始時にはレーザー加工固有の形状不整・寸法不整を生じやすい。さらに、除去加工で生じる面が、一定の角度で他の面と連結し、底面や基準面に対して急峻な角度で形成する必要がある場合、加工パスの干渉で、形状精度が低下する。

ここでは、多次元マイクロパターン化・マイクロテクスチュア化のためのレーザー加工デザインの第1歩として、加工パスデザインを対象に考察する。

2.2 ピコ秒レーザー加工システム

精密機械切削と同様に、精密な位置制御を基本とするレーザー以外の加工システムでは、図3に示すように、グラナイト製の定盤上にシステムを構築する。

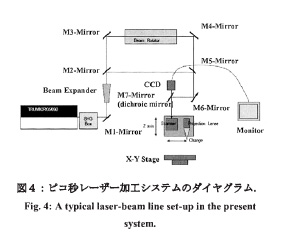

採用したレーザーは、基本波出力が50W、パルエネルギーが1パルスあたり250µJで、実測パルス幅が8-10psである。この発振条件をベースに、事前のマイクロパターン加工試験結果などを考慮し、後述するように試料の高精度位置制御、レーザービーム制御に加えて、ビーム回転機構を搭載することで、光学系を含むシステムを構築した。そのダイヤグラムを図4にまとめて示す。

2次高調波(SHG)への変換装置、ビーム拡大措置を常備するとともに、ビーム回転制御機構を設置することで、エネルギー分布の少ない高品位のレーザーパルスを、スキャナーを介して、被加工物に照射できる。加えて、レーザー光の入射角度を制御することで、高アスペクト比を有するパターンの形成にも対応する。後述するように、高品質のレーザービームを照射するためには、レーザー加工パスとともにビーム品質の制御が不可欠となる。最後に、図4に示したビームラインでのレーザーパワーの伝送率を求める。図4より推察されるように、各ライン間・後述するビーム・ローテータおよび集光レンズなどにより、レーザーパワーロスが生じる。パワーメータで測定すると、基本波で21%、SHGで39%のロスが生じる。基本波でのロスがより小さいのは、図4におけるビーム反射コーティングなどが、基本波に準じて設計されているためと考えている。

2.3 レーザービーム制御

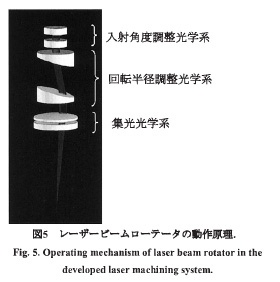

多次元マイクロパターン転写形成加工を行うには、後述する加工パスの制御性に加えて、レーザービームの高品位化をはかる必要がある。ここでは、光学部品を搭載したスピンドルをサーボモータで高速回転させる。レーザービームローテータを開発した。この装置の動作メカニズムを図5に示す。

同図において、回転中に任意の角度、任意の回転半径に調整することで、熱影響部を最小にとどめ、高精度の加工を実現する。実際、低速領域(停止状態)から高速状態(5000rpm)まで変化させた場合、静止時ならびに共振周波数時を除き、最大振幅は0.35µm以下であり、加工状態を乱さずに、レーザービームのみを制御できることを実証した。その上で、静止時との加工状態を比較すると、静止時には明瞭な熱影響が観察されるのに対して、回転時にはほとどその領域が検出できないことがわかった。

2.4 レーザー加工パスデザイン

多次元マイクロパターン形成加工パスを設計する場合には、加工ステージの位置制御系ならびに回転制御系について最適化を行う必要がある。 リニアモータ駆動のx-Yステージでは、フルストローク(600mm × 450mm) において,実測した繰り返し位置決め誤差は0.5µm以下であった。特に光学系に関しては,無収差光学レンズとして、屈折率分布を内部に有しているクラディウムレンズを用い、後述する1次元マイクロパターン形成実験で、高精度化のための収差補正に利用した。

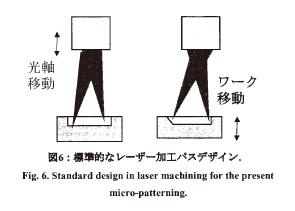

上記の制御系を基礎として,図6に示す加工パスを標準として採用した。

この加工パスでの精度評価を1次元マイクロパターン転写形成実験で行い,それを2次元マイクロパターン転写形成実験に応用した。

この加工パスでの精度評価を1次元マイクロパターン転写形成実験で行い,それを2次元マイクロパターン転写形成実験に応用した。

2.5 レーザー加工環境

超精密機械切削加工と同様に、除去加工時のレーザー加工環境に影響を与える。除去加工時の温度環境効果について述べる。一般に、環境温度が1℃変化すると、1 µmの形状変化が生じると考えられる。実際の加工環境では、装置剛性の基準である定盤を中心とした加工雰囲気の温度変化が問題となる。

ここでは、長期的な安定性を実証するため、装置の各所に温度センサーを取り付け、清浄装置稼動下での温度履歴を測定した。加工ステージ近傍では、センサーの許容誤差内にとどまり、ほぼ0.2-0.3℃以内の変動であった。24時間の連続運転時におけるすべての温度センサーの最大変動幅は最大1℃であり、加工環境下での温度変動の影響は十分に除去できたと考えている。

3. 1次元マイクロパターン形成

ここでは、各種セラミック材料を対象に、円孔レーザ一切削加工を行い、その精度に関して種々の角度から検討を行う。特にマイクロパターン形成で重要な繰り返し加工精度について考察し、本レーザー加工の基礎的データとした。

3.1 高精度転写形成実験(形状不整解消)

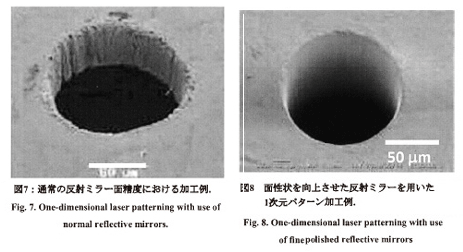

レーザービーム形状が真円であれば、収差は生じないが、実際にはレーザーにはP波とS波の成分があるため、それぞれの焦点位置が異なることによる、照射領域形状誤差が生じる。このレーザ一発振装置固有の非点収差は、加工までの伝送光学系、特に反射ミラーの面精度により制御できる。実際、反射ミラーの面精度が相対的に低下すると、焦点位置を挟んで上下位置で照射領域形状が、X方向とY方向で変化する。反射ミラーの面精度を向上させると、基本波・SHGともに形状誤差はほとんど観察されなくなる。すなわち、発振器から加工端までの光学補正により、レーザービームの高品位化を行い、形状制御性が促進されることがわかった。この点を実証するために、反射ミラー面精度の異なる条件で、高純度アルミナの大気中レーザー加工実験を行った。

図7に示すように、形状不整の影響を受けやすい、孔周囲が激しい凹凸状となり、アプレーションに伴う堆積物も観察される。一方、反射ミラー面性状を向上させると、図8に示すように、同一径の孔形状において、孔周囲形状も孔内面も清浄化され、良好な細孔加工を行えることがわかる。

3.2 高精度転写形成実験(寸法不整解消)

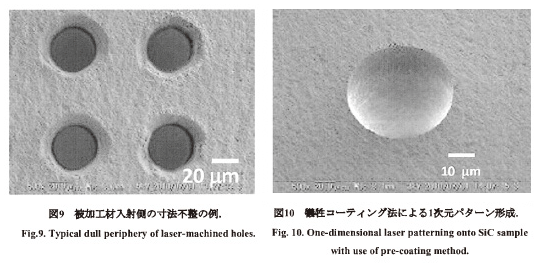

レーザービーム入射側では、最初に被加工物質へのエネルギー投入する際に生じるアブレーション時のプルームの広がりの影響を受け、図9に示すような寸法不整(以下,ダレ)を生じる。

この現象には、3.1に述べた光学経路上での集光特性、非点収差の影響とともに、レーザー出力条件・焦点位置の設定などが複合的に影響している。そのため、後述するような加工現象を実時間で記述できる計装化が不可欠であり、ダレの完全な除去はなお今後の課題である。

ここでは、1つの対策として犠牲コーティ

ング法を用い、犠牲フィルムを介してマイクロパターン化することで、入射側の寸法不整を解消する方法を提案する。図9と同様に、 SiCサンプルを用い、犠牲コーティング法による1次元パターン転写形成を行った。

図10に示すように、ダレは解消し、形状寸法ともに不整のほとんどない1次元パターンが転写形成できることがわかる。

3.3 種々のセラミックスのレーザー加工性

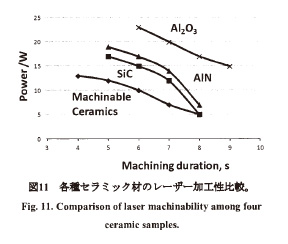

レーザー加工が被加工材のアプレーションにより進行するため、材質により加工条件は変化する。ここでは、これまでと同様に、ø50µmの1次元加工を行った場合のレーザー出力の時間変化をパラメータに、4つのセラミック材(アルミナ(Al2O3) .窒化アルミ(AIN) 、炭化ケイ素(SiC)、マシナブル・セラミックス)のレーザー加工性を比較した。この中で、マシナブル・セラミックスは複合セラミックスであり、粒界周辺がアブレーションしやすいと考えられるため、ほかのセラミックスと比較して、低出力でのレーザー加工が可能であると推察される。

図11に示すように、ガラス系・複合セラミックス系 < 共有結合系 < イオン結合系の順に、投入パワーも加工時間も長くなることがわかる。これには、セラミック材への光エネルギーの吸収、アプレーション時におけるプルーム形成能などが反映しており、今後、計装化した加工装置を用いて、実時間での評価を行う考えである。

すなわち、アブレーションとして蒸発していく物質が材質により大きく変化するため、それを直接計測することで、 レーザー加工状態を診断することが求められる。

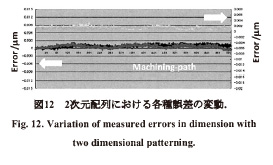

3.4 2次元配列制御性

円孔などの1次元パターンユニットを2次元配列することではじめて、マイクロパターン転写形成となる。 したがって、その配列制御性が最終的なマイクロパターンの精度を決定する。

ここでは,マシナブル・セラミックス(板厚:0.25mm) を用い、ø30µmの孔をパターンユニットとして、2次元配列パターニング加工を行った。図12に、パターニングの加工パス数に対して計測した、形状誤差の変化を示す。

例えば、真円度に関しては、その誤差は約1µm程度であり、2次元配列時の変動はほとんど見られない。その他の寸法変動も0.5µm以下であり、パターンユニットの高精度を担保しておけば、2次元配列時の誤差拡大はほぼゼロであると考えてよい。

4. 2次元マイクロパターン形成

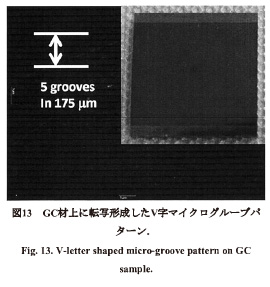

2次元マイクロパターン形成では、深さ方向の加工パ ターン制御を行い、かつ2次元配列を行う。ここでは、グラッシー・カーボン型材(GC材)へのV字マイクログ ループ形成を対象にして、ピコ秒レーザー加工特性について考察する。 GC材は前述したように、高温耐熱性に優れているが脆性材であり、機械的な除去加工はきわめて困難である。このため、この種の炭素系素材を型材として利用するためには、当該レーザー加工技術は不可欠である。

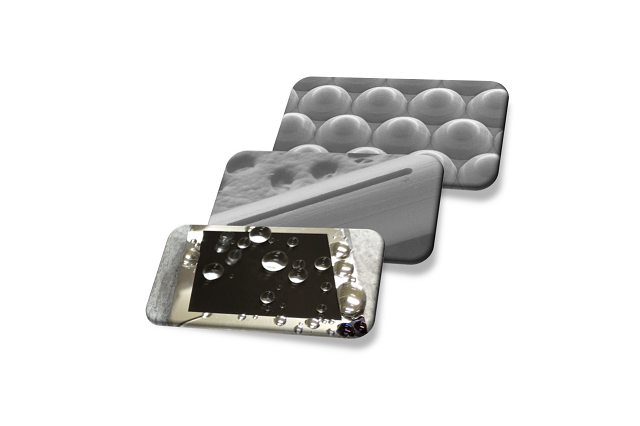

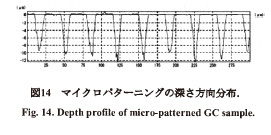

図13に、GC材上にV字形状グループのパターンユニットを形成したサンプルを示す。挿入図はGC型材全体の光学顕微鏡像であり、上下の平滑面の間にレーザー加工を施した。設計パターンユニットは、 V字グループ幅が10µm、深さ10µm、ピッチが35µmであり、幅・ピッチともに精度良く加工できていることがわかる。より詳細に分析するために、 レーザ一反射プロファイル計(三鷹光器製・NP-3S) を用いて深さ分布を求めた。

図14において、深さ方向の誤差は、目標深さに対して、最大で+2µm、最小で-1µm の範囲で加工されている。また形状は目標V字形状を保持している。

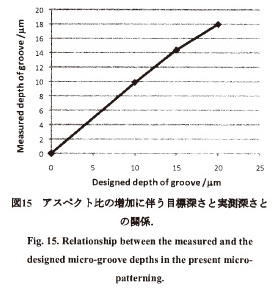

次に、レーザー出力、加工パスは一定で、目標の加工深さを変化させてマイクロパターニングを行い、設計加工深さと実測のV字成形グルーブの深さとを比較した。図15に示すように、平均実測深さはほぼ目標値と一致するが、アスペクト比(V字グルーブ深さをV字グルーブ幅で除した値)を大きくするにつれて、実測深さが目標値より小さくなる。これは、加工制御できる範囲での到達深さは、ほぼレーザー出力で決定されることを示唆している。したがって、前途のようなビーム制御とともに、レーザー出力制御も行なうことで、高アスペクト比でのマイクロパターン形成が可能となる。微小ポンチによる精密せん断プレスでは、アスペクト比が1.0程度であることと比較すると、レーザー加工によるマイクロパターンの重要性も理解される。13

5. 考察

ここでは、ピコ秒レーザー加工挙動に関する基礎的課題であるレーザー加工安定性に関する検討とともに、GC型材へ形成したマイクロパターンが、光学プラスチック素材に転写成形できるかを考察する。

5.1 レーザー加工挙動のアスペクト比依存性

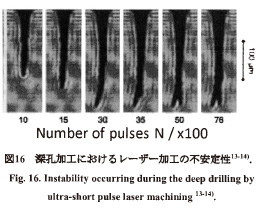

機械的除去加工のような工具を用いない、レーザー切削加工では、レーザービームの照射条件、除去物質挙動(アブレーション挙動)などにより、加工挙動が支配される。特に1次元パターン加工の典型である孔加工においては、加工初期には厳格にコントロールされているレーザー加工環境も、加工先端が深くなるにつれて不安定化することが知られている14.15)。 実際、シリコンを用いた直観察実験によれば、図16に示すように、一定パワーで光学系を制御せずに、パルス数を単調に増加させて、深孔加工を行なった場合、所定のアスペクト比で制御不能となり、不安定化する。これは、レーザーフォーカス位置がわずかに左右にぶれるため、アブレーションが無制御状態で進行するために生じることによる。

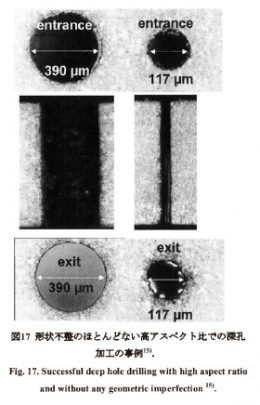

この現象を回避するためには、前途したようにパルスの入射角度、レーザービームの焦点制御などの光学系の制御が重要となる。特にビーム・ローテーターのように、パルス照射位置・入射角度などを実時間で制御できる機構が有効となる。ここでは、研究者以外の実施例として、文献16)における光学制御系による高アスペクト比の孔加工例を示す。図17に示すように、孔径が本研究よりも大きいが、孔加工の入口・出口の形状不整もほとんどなく、図16で観察された不安定性も抑制され、均一な孔加工がなされていることがわかる。

以上より、本研究における1次元パターニング加工の結果からも推察されるように、ビーム・ローテータによるレーザービーム制御が、高アスペクト比でのレーザー加工中に生じる無制御アブレーション現象を抑制し、形状・寸法不整を解消する有効な手段となることが理解された。特に、文献14-16)で対象としている、比較的大きな孔径よりも、本研究のように、1次元パターニングで扱う小径グループでは、この不安定性が顕著になる。したがって、パルス時間で限定される理論限界地にまで微細な1次元パターニングを行なうには、光学系の多様な制御が必須となる。

以上より、本研究における1次元パターニング加工の結果からも推察されるように、ビーム・ローテータによるレーザービーム制御が、高アスペクト比でのレーザー加工中に生じる無制御アブレーション現象を抑制し、形状・寸法不整を解消する有効な手段となることが理解された。特に、文献14-16)で対象としている、比較的大きな孔径よりも、本研究のように、1次元パターニングで扱う小径グループでは、この不安定性が顕著になる。したがって、パルス時間で限定される理論限界地にまで微細な1次元パターニングを行なうには、光学系の多様な制御が必須となる。

5.2 光学プラスチックへの転写成形

レーザー加工により2次元パターン形成したGC材を型材として利用し、そのパターンを光学プラスチック材に転写成形した。

GC材は室温では脆性材料であるが、優れた高温強度を有しており、本実験で用いる光学プラスチック材以外にも、酸化物系ガラス材などへのマイクロパターン転写成形用の型材として利用できる。特に、従来の金属型材ではモールドプレス成形が困難な、成形温度が700℃を超える温度領域での形材として有望である。

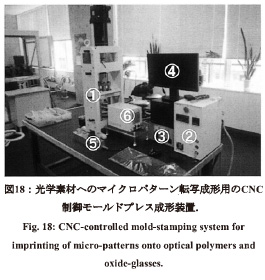

このモールドプレス成形型材としての可能性を実証するために、筆頭研究者が研究開発してきたCNC制御モールドプレス成形装置ならびに成形方法4) 17-20)をベース とし、新たに開発した真空モーノレドプレス成形装置を用 いて、転写成形実験を行った。

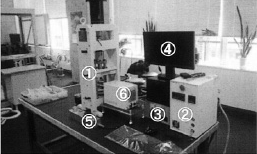

成形装置の外観を、図18に示す。①は本体であり,最大50kN負荷においても、モールドプレス時のストロークは、CNC制御で0.1µm以下で位置制御できる。下部に設置した高精度ロードセルなどにより、ストローク履歴・荷重履歴を計測し、またフィードバック制御による荷重制御も可能である。制御系は、②、④、⑥であり、タッチパネルと制御用コンピュータからの入力で、条件設定・データ入出力等が可能となる。一方、温度制御に関しては、③と⑥に示す超高周波IH(周波数2MHz) を用い、その電圧制御により一定温度範囲(今回はガラス転移点直上の5Kの範囲)に納めている。ガラス素材への転写成形の展開を考慮し、カセット型内に上記の超高周波IH用コイルと、成形用型駒と被成形素材をセットし、真空条件(本実験では100Pa)で成形できるようにしている。

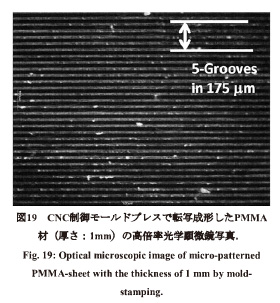

実験では、PMMA(Poly-Methy-Meta-Acrylate)を光学プラスチック素材として用い、図13、図14で示した、微小V字パターン転写形成したGC材を、型として利用した。標準成形条件(負荷荷重:1kN;温度:ガラス転移点直上;保持時間:60s)で転写成形したPMMA材の高倍率光学顕微鏡写真を、図19に示す。

図13に示したGC型材のマイクロV字パターンを、図19の 転写成形したPMMA材の微細パターンと比較すると、両者は高精度で対応する凹凸関係を呈している。このことから、本成形装置により、微細パターンの高精度の転写成形ができることが実証された。以上より、型技術としてピコ秒レーザー加工を用いて、機械除去加工では加工の困難なセラミック型材に2次元マイクロパターン・マイクロテクスチュアを形成し、それをCNC制御モールドプレス装置により、金属シート材・光学プラスチック材・光学ガラス材に高精度転写成形することで、種々の光学機能素子を創成する可能性が見えてきた。

6. おわりに

本研究開発により、セラミック型材へのレーザー加工による多次元マイクロパターン技術の基礎を確立した。 今後は、次世代光学素子用の多次元マイクロパターン形成を目指し、サブピコ秒レーザー加工の検討も行うとともに、 レーザー制御系の改良・加工パスデザインなどをさらに検討し、 3次元マイクロパターン形成技術の精緻化をはかる。特にレーザー加工中に、深さ方向に出現する新生面・新稜線のシャープネスに留意し、ホログラム技術を利用した光学系制御方法とレーザー加工パスの最適化をはかる。

ピコ秒レーザーを用いた、極短パルスレーザー加工応用面では、特に金型も含め、3次元形状プロダクトへの選択的マイクロテクスチュア形成への展開をはかり、新たなトライボシステム創出も提案する計画である。特にマイクロテクスチュア研究会を発足させ、関連するメーカー・研究者を結集して、より広い視点から極短パルスレーザー加工の可能性を追求する。また現在進めている、実時間分光測定などによるレーザー加工のその場評価システムも構築し、実時間でレーザー加工現象を記述しながら加工を進める計装化を目指す。

さらに2012年より開始する総合プロジェクトでは、陶器などへのレーザー加工パターン化としての描画・線画を試行し、先端加工技術とプロダクトデザインとの融合も提示したいと考えている。

【謝辞】

本研究では、 GC材の提供を(株)ユニチカから受けるとともに、レーザー加工では小俣氏(株)リプスワークス)の助力を受けた。ここに深謝を表明する。なお、本研究の一部は、戦略的基盤技術高度化事業「ピコ秒レーザーによる多次元微細パターン加工技術の開発」2010-2011年)ならびに公益財団法人・天田財団助成「ピコ秒レーザー加工による光学素子モールド成形用セラミック型材化技術の開発」2011-2013年)の支援を受けた。

参考文献

1) 財団法人光産業技術振興協会、「光産業の将来ビジョン – ボーダレス化の中での進化と展開 -」 (2004).

2) 経済産業省、「鉄をベースとした新素材での微細精密ガラス金型加工方法及び高温ガラスプレスに適した材料への改質に関する研究」、戦略的基盤技術高度化事業報告書(2010).

3) 経済産業省、「太陽光発電・次世代照明向けガラス用超寿命金型の開発J、戦略的基盤技術高度化事業認定書(2011).

4) T. Aizawa,K . Itoh,T . Inohara ‘Imprinting of pattems onto polymers and oxide-glasses via fine micro-stamping,’ Proc. 6th ICOMM Conference(2011) 77-82

5) 相津龍彦外、「炭素系物質除去方法及び該除去方法を備えた部品等の製造方法・りサイクル方法、特瀬2010-045110 (2010) .

6) T. Aizawa,‘ Micro-patteming onto diamond like carbon coating via RF-DC oxygen plasma etching,Proc. 5thSEATUCConference (2011) 425-428

7) T. Aizawa,S. Djoko,’Characterization of oxygen biased RF plasmas for ashing DLC coatings’,Advanced Oxidation Technology(2011) (to be published).

8) T. Aizawa,N .T. Redationo,E. E. Yunata,’Plasma etching with metallic masking for micro-patteming onto DLC coatedmolddies’, Proc. 4th Asia Micro-Metal-FormingConference (2011, Toyohashi).

9) T. Aizawa, T. Fukuda, ‘Precise patteming onto DLC coating via high-density oxygen plasma etching’, Proc. 10th ICTPConference (2011) (in press).

10) 相澤,(株)リプスワークス、「極短パルスレーザーによる多次元パターン形成装置及び形成方法」特願2011-212046 (2011)

11) T. Aizawa,T . Inohara,’Micro-texturing onto glassy carbon substrates by multi-axially controlled pico-second lasermachining’,Abstract of 7th ICOMM Conference (Evanston) (2011 )(in press)

12) 戸倉 和、 加工学Ⅰ(除去加工)第5章、 JSMEテキストシリーズ, 日本機械学会(2006) 111.

13) T. Komatsu,H. Kobayashi,S,Torizuka,S-I.Nagayam‘a,’Micro hole piercing for ultra-fine grained stainless steel’,Proc. 4th Asian Workshop on Nano/micro Forming Technology (2011, Toyohashi)

14) S. Doering,Soeren Richter,S. Nolte,A . Tuennermann,’In-situ observation of the hole formation during deep drillingwith ultra-short pulses’,Proc. SPIE 7925 (2011).

15) S. Doering,S oeren Richter,S. Nolte,A . Tuennermann,’In-situ imaging of hole shape evoluation in ultra-short pulsedrilling’,Optics Express 18 (2010).

16) D. Ashkenasi, N. Mueller,T. Kaszemeikat, G. Uling,Advanced laser micro machining using a novel trepanning system’,JLMN-J,Laser Micro/Nano-engineering. 6(19) (2011).

17) T. Aizawa,T. Fukuda‘,Fabrication of micro-pattemed optical elements by fine mold stamping’, Proc. 5th SEATUCConference (2011).

18) T. Aizawa,K . Itoh‘,Fine imprinting onto plastics by micro- pattemed DLC-coated mold-die’, Proc. 4th Asian Micro-Forming Symposium

(2011) (in press).

19) T. Aizawa,K . Itoh,T.Fukuda,’Fine micro-stamping system for micro-pattem printing onto polymers and glasses’,Proc10thICTP Conference (2011)

20) 経済産業省、「ピコ秒レーザーによる多次元微細パ ターン加工技術の開発」 戦略的基盤技術高度化事業報告書(2011)