ピコ秒レーザ(超短パルスレーザ)加工によるマイクロテクスチャリング

芝浦工業大学との共同研究論文

ピコ秒レーザ(超短パルスレーザ)加工によるマイクロテクスチャリング

1. 序論

1.1 ピコ秒レーザー

1.1.1 レーザーとは

レーザーとは英語の「Light Amplification by Stimulated Emission of Radiation」の頭文字をとったものであり、直訳で「誘導放出による光の増幅」という意味である。レーザーの原理を簡単に説明する。CO2 やYAG(イットリウム、アルミニウム、ガーネット)などのレーザー媒質に、放電やフラッシュランプによる強い光などでエネルギーを与えると、媒質の原子や分子が高エネルギー状態に励起される。この状態は一瞬しか継続せず、原子や分子は得たエネルギーの大きさに応じた波長の光を放出した後、より低いエネルギー状態に戻る。この光が他の高エネルギー状態の原子や分子に衝突すると、それらも同じように光を放出する。この現象を誘導放出と言い、さらに、高エネルギー状態の原子や分子が非常に多く存在すると、この誘導放出が次々と発生し多量の光が放出される。このとき、向かい合った鏡の間でこの光を繰り返し反射させて誘導放出を連続させると、やがて特定の波長の光のみが増幅されて単一波長の強い光となる。この光がレーザーである[1]。

レーザーは通常光とは異なる特徴をいくつか有している。まず単色性に優れているということである。さまざまな波長の光が集合している通常の光に対して、レーザーは単色、つまり単波長で、かつ強度の強い光である。また、レーザーは指向性に優れている。八方に広がる通常光に対し、レーザーは広がりの少ない光である。また、レーザーはコヒーレントな光でもある。コヒーレントとは干渉可能な、という意味で、振幅と位相の間に一定の関係があるため可干渉性の大きい光である。これらの特徴から、レーザーはエネルギー集中度に優れている光であると言える。単色性・指向性に優れたレーザー光は、レンズを用いて波長のオーダーまで絞ることが出来る。これが金属を溶かすほどの高いエネルギーを集中できる理由である。

レーザーの主な性質は、波長とパルス幅という2 つの要素によって決定される。波長とは光の長さのことである。前述したようにさまざまな波長の光が集合している通常光に対し、その中から1つの波長を取り出し、増幅したレーザーは、その波長が違うと光の性質が違ってくる。たとえば、殺菌作用やメラニン色素の生産を促進させる紫外線や、熱作用がある赤外線は、この波長の違いによる性質の違いである。レーザー加工におけるこの波長の違いは、材料ごとの加工のしやすさに影響する。金属加工が得意な波長、樹脂加工が得意な波長などがあるため、各加工に合わせた波長選択が必要になる。パルス幅とは、レーザー光を照射している時間のことである。レーザー加工におけるこのパルス幅の違いは、熱影響の大小や加工精度に大きな影響を与える。

1.1.2 ピコ秒レーザーとは

ピコ秒レーザーとは短パルスレーザーの一種で、パルス幅がピコ秒領域にあるレーザーのことである。従来の加工に用いるレーザーであるナノ秒レーザーのパルス幅は数十~数ns程度であり、そのパルス幅だと加工の際に試験片が焦げる、変形する、変質する等の熱影響を受けることがある。しかしピコ秒レーザーはそれらに比べパルス幅がきわめて短く、アブレーション効果により熱影響がほとんど無い加工が可能である。アブレーション効果とは、集光して高いエネルギーを持ったレーザー光をワーク表面に照射した際、ワークの構成物質が原子、分子、プラズマ状態となって爆発的に放出される現象のことである[2]。 また,ピコ秒レーザーよりもさらに短パルスのフェムト秒レーザーというものも存在する。フェムト秒レーザーもピコ秒レーザー同様、アブレーション効果による熱影響の無い加工が可能であり、さらに、レーザー強度はエネルギー総量が同じであるならパルス幅が短いほど強くなるので、フェムト秒レーザーはピコ秒レーザーよりも高いレーザー強度を誇ると言える。しかし、レーザーの制御性、フェムト秒レーザー専門の特殊な光学系が必要であること、価格が非常に高価であること等から現時点ではまだまだ敷居が高い。また。波長の選択の自由が利かないフェムト秒レーザーに対し、ピコ秒レーザーは基本波長(本研究で用いるピコ秒レーザー加工機では1030nm)の他に、第二、第三の波長(同515nm)が選択できるため、ワークや条件に適した波長での加工が可能という点も、ピコ秒レーザーの優位点である。したがってピコ秒レーザーは一般的なナノ秒レーザーよりも高精度・低熱影響な加工が可能であり、フェムト秒レーザーより扱いやすいレーザーであると言える[3]。

1.2 マイクロテクスチャ

1.2.1 マイクロテクスチャとは

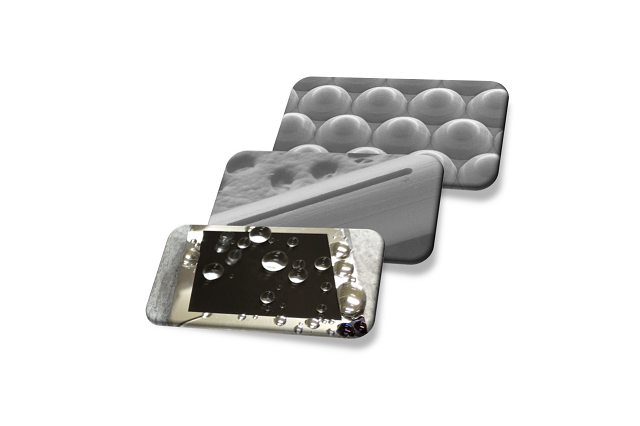

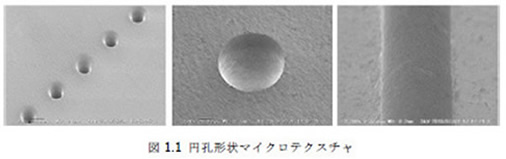

マイクロテクスチャ技術とは構造部材や機能部材の表面・界面上に、設計した規則的なパターンを形成することで,表面・界面における力学特性を大きく制御する方法の総称である。マイクロテクスチャの形状は孔形状や溝形状など様々である。代表的な形状を例として図1.1 に示す。図1.1 はアルミナ(酸化アルミニウム)板へ加工した円孔形状のマイクロテクスチャである。真円度誤差は1µ m 以下であり。2 次元規則性の高さとアスペクト比30以上という加工性が特徴である。なお、加工にはピコ秒レーザーを用いている[2]。

マイクロテクスチャの構造形態には、大別して以下の3 つの構造因子がある。

マイクロテクスチャの構造形態には、大別して以下の3 つの構造因子がある。

(1) オープン構造とクローズド構造

オープン構造 :マイクログリッド(微細格子パターン)などの系外に連結しているマイクロテクスチャ

クローズド構造 :円孔などの、ユニットセルそのものが互いに連結しておらず、独立しているマイクロテクスチャ。

(2) アスペクト比

アスペクト比: ユニットセルの深さと径との比率

低アスペクト・マイクロテクスチャ:2 次元的形状

高アスペクト・マイクロテクスチャ:3 次元的形状

(3) 形状急峻度

形状急峻度:材料表面とマイクロテクスチャとの切片角度の急峻度

低急峻度マイクロテクスチャ:トライボロジー用マイクロテクスチャ

高急峻度マイクロテクスチャ:光学素子用マイクロテクスチャ

マイクロテクスチャの効果として、トライボロジー特性改善[4]と剥離強度(接合強度)向上[5]が挙げられる。本研究ではこの2 つの分野について,マイクロテクスチャの効果を検討する。

1.2.2 トライボロジーにおけるマイクロテクスチャの効果

環境問題への意識の高まりや製造業の国際競争力強化などを背景に、輸送機械や産業機械をはじめとする多くの場面でエネルギーの効率化や高機能化が求められている。中でもトライボロジー分野においてはこれらに加えて環境負荷の少ない。植物由来の低粘度潤滑剤の採用も求められており、その両方の要求を満たす手段として、摺動表面にマイクロテクスチャを施す技術が注目されている。

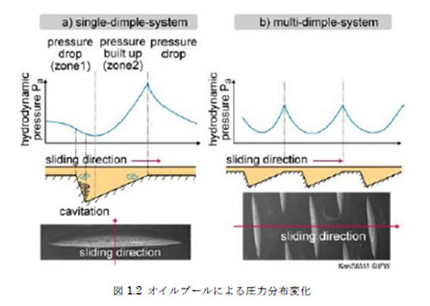

潤滑油を使用する摺動面にマイクロテクスチャを施すことにより、摩擦係数、摩耗の低減や少量かつ低粘度の潤滑油での高潤滑が可能であることがわかっている[4]。摩擦係数、 摩耗の低減は、摺動表面に施したマイクロテクスチャがオイルプールの役割を果たし、潤滑層に圧力変動を生じさせることに起因する。このオイルプールが高密度で存在すると、潤滑層を挟んで接触している2物体は、オイルプールの形状や寸法などで決定する圧力分 布を受け、その摺動特性はベアリング状態となる[6] (図1.2)。

少量かつ低粘度の潤滑油での高潤滑の実現も、マイクロテクスチャがオイルプールの役割を果たすことが主な要因である。低粘度潤滑油を用いた潤滑で摩擦係数,摩耗が大きくなる主な原因は、摺動面における油切れの発生である。一般に潤滑油の粘度が低いほどこの傾向が見られる。しかし、摺動面にマイクロテクスチャによるオイルプールが形成され ることによって、潤滑油の保持と潤滑油が枯渇した際のオイルプールからの潤滑油の2次的供給が行われる。その結果、低粘度潤滑油を用いた場合でも、低摩擦,低摩耗が実現する[2]。また、マイクロテクスチャには、摺動の過程で発生した摩耗粉をマイクロテクスチャ部に捕集することで噛みこみを防止し、摩擦を低減する効果も確認されている[7]。

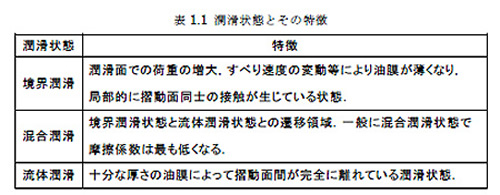

潤滑油を使用する摺動面での摩擦を考えるときに、摺動面の潤滑状態を知ることは必須事項である。表1.1 に各潤滑状態とその特徴を示す。

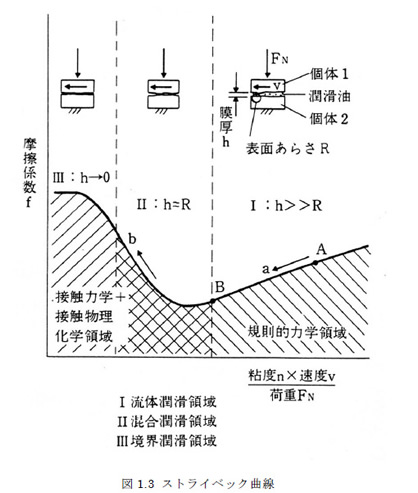

潤滑状態は、摺動速度や潤滑油の粘度、摺動面への荷重の大小など、さまざまな影響を 受けて変化する。その変化と特徴を簡略化し、グラフ化したストライベック曲線というものがある(図1.3)。

この曲線は、図1.3 からもわかる通り、摩擦しあう2 物質の形状、材質、運転条件、および摺動面間距離に関係し、Ⅰ.流体潤滑領域、Ⅱ.混合潤滑領域、Ⅲ.境界潤滑領域の3つの潤滑状態領域に区分している。

流体潤滑領域では、固い表面同士が連続した潤滑油膜でへだてられており、その厚さは表面粗さに比べ非常に大きい。ここで生じる摩擦抵抗は潤滑油の内部摩擦によるものである。表面間の直接接触は起こらないので摩耗は発生しない(ただし表面疲労摩擦、キャビテーションエロージョンは除く。)もし、この領域で温度上昇に伴う潤滑油の粘度低下や摺動速度の低下が起こるか、荷重が増大すると、潤滑油膜はより薄くなる。すると、その状態点は曲線に沿い、たとえばA 点からaの方向へと向かい、摩擦係数は小さくなっていく。流体潤滑理論通りにいけば原点に限りなく近づいていくと考えられるが、そうはいかず、ある時点から、摩擦係数が急上昇を始める。この地点をB 点とすると、B 点からは、温度上昇による粘度の低下や速度低下などの理由により、表面同士の接触がはじまり、このあたりから摩擦面の一部が境界潤滑状態に入っていくと考えられる。並行すべり摺動面においては、この遷移域が如何なる条件で定まるかは明確になっていないため、実際の摩擦係数の推移や摩耗の観察等からの見極めが必要である。

混合潤滑領域では、荷重は一部の流体膜により、また一部の表面接触によって支えられる。潤滑油の枯渇や、始動時の低速時、または揺れや振動によるものなど、実際によくおこる現実的な領域であり、この領域は二つの潤滑メカニズムが作用している。不透明な潤滑領域でもある。一般に、この潤滑領域において摩擦係数は最も低くなる。

境界潤滑状態へは、荷重の増大、摺動速度の低下、または温度上昇による潤滑油膜の薄化などによって移行し、摩擦係数は急激に増大していく。境界潤滑領域では、より頻繁な表面接触が起こり、部分流体膜によって支えられている部分は急激に減少している。2物質の接触が増大しているので、当然材料によっては摩耗が生じることになる[7]。ストライベック曲線のx軸には、潤滑油粘度・荷重・摺動速度からなる変数を用いる。ここで、潤滑油の種類、温度を一定、荷重を一定とすると、ストライベック曲線における潤滑機構のパラメータは、摺動速度の依存性として評価出来る。

大量の潤滑油や、硫黄・リンを多く含む高粘度潤滑剤を用いれば、流体潤滑状態を保持出来、低摩擦、低摩耗を実現することは比較的容易と言える。しかし、それでは前述した高環境特性における要求を満たしているとは言えない。最少潤滑油量(MQL)での境界潤滑もしくは混合潤滑状態でのトライボロジー、自然由来の低粘度潤滑油を使用した潤滑状態でのトライボロジーの実現が重要なのである。

そこで、マイクロテクスチャの技術に注目した。トライボロジー特性改善のためのマイクロテクスチャは、近年盛んに研究されており、特に境界潤滑状態において低摩擦、低摩耗の効果があるとされている[4]。また、マイクロテクスチャの特徴として、形状、大きさ、深さ、密度、使用条件等の違いによってその効果に大きな違いがあることもわかっており、これらのパラメータを最適化することにより、従来制御出来ないとされていたストライベック曲線を制御出来る余地がある[8]。

本研究ではこの部分に焦点を当て、各パラメータの違いによる摩擦係数、摩耗の違いを考察し、それらの相互関係や、各条件における最適なマイクロテクスチャパターンを探索していく。

1.2.3 剥離強度向上におけるマイクロテクスチャの効果

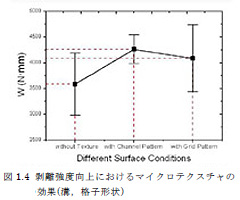

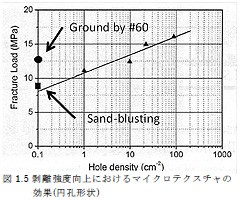

微細機械部品や医療機器において,高い剥離強度を必要とする部品,製品は数多く存在する。例えば医療用インプラントは、種類にもよるが永久に体内に残るものも少なくないため、高剥離強度が求められる製品のひとつである。前述したトライボロジー特性改善の他に、マイクロテクスチャのもうひとつの効果として、接着剤を用いた接合表面にマイクロテクスチャを施すことによる剥離強度の向上がある。剥離強度とは2物体間の接合の強度を示す指標であり、接合強度もしくは界面強度と同意であるが、本論文では剥離強度という言葉を用いることとする。剥離強度向上におけるマイクロテクスチャリングに関しては、欧米を中心に活発な研究活動が実施されている。たとえば、エポキシ系樹脂を接着剤に用いた剥離強度向上に関しては、表面に何も加工を施さないものや従来のサンドブラスト等を用いて表面を粗くする手法に比べ、マイクロテクスチャを用いた場合の方が剥離強度の向上が認められる実験結果が出ている(図1.4,図1.5)[5]。これは,接着剤がマイクロテクスチャ内に入り込むことによる接着部分の表面積が増大すること、またそれに伴い接着剤がアンカーの役割を果たすことが主な理由だと考えられる。しかし、実用段階で求められる剥離強度の倍増までは至っていない。

現在検討されているマイクロテクスチャは、マイクロ・ミーリング、マイクロ放電加工、ファーバーレーザーなどを用いた加工であり、マイクロテクスチャの寸法が100µm程度のものが多い。本研究では、ピコ秒レーザーを用いてさらに微細な数µm から数十µm というマイクロテクスチャを加工し、剥離強度向上における効果を実験的に検討していく。

1.3 本研究の目的

これらを踏まえて、本研究の目的を以下の3つに設定した。

(1) ピコ秒レーザー加工機の加工領域の調査と制御の確立

(2) トライボロジーにおけるマイクロテクスチャの効果の検証。また、各パラメータと摩擦係数。摩耗との相関関係の調査

(3) 剥離強度向上におけるマイクロテクスチャの効果の検証。また、各パラメータと剥離強度との相関関係の調査

2. 実験方法

2.1 試験片の作成

2.1.1 マイクロテクスチャの加工

本研究では、ピコ秒レーザー加工機をマイクロテクスチャ加工に用いた。レーザー加工の原理は、レンズを用いてレーザー光をきわめて小さな面積に集光することにより大きなエネルギー密度を発生させ、ワークを加熱、溶融、もしくは蒸発させる、というものである。この原理により、鉄、セラミック、プラスチック、樹脂、木材など多種多様な材料を対象に切断、穴あけ、微細加工等の多岐にわたる加工を行うことができる。ピコ秒レーザー加工機もこの原理と同様だが、アブレーション効果により、熱影響やデブリの無い加工が可能である。他にも、非接触であるため、プラスチックや皮革のような加工歪みが生じやすいワークへの加工が可能である、超硬金属、セラミックなどの機械加工の困難な材料への加工が可能である、光学系の制御によりさまざまな形状の加工が可能である,などの特徴がある。

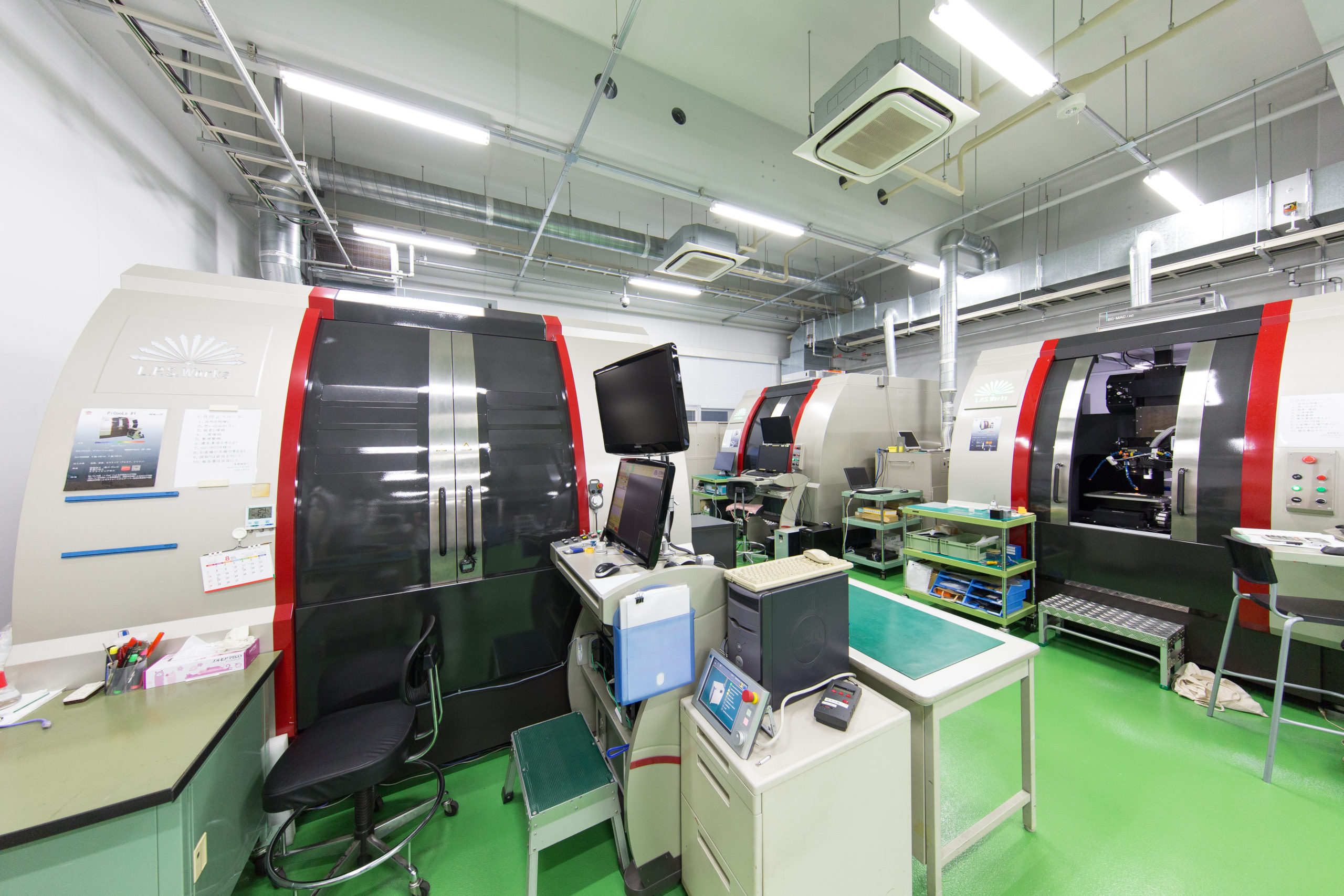

本研究では、株式会社リプス・ワークス協力のもと、YAG 基本波長1030nm、SHG-YAG515nm、最大出力50W、パルス幅8psのピコ秒レーザー加工機を用いて試験片にマイクロテクスチャを加工する。ピコ秒レーザー加工機の制御系統で加工結果に影響を与える要素は数多くあるが、主にマイクロテクスチャの径(円孔形状における孔径、溝形状における溝幅)はレーザー出力(ビームパワー)に、マイクロテクスチャの深さはレーザー照射時間とレーザー照射回数に依存するので、これらを主要パラメータとしてマイクロテクスチャの形状を制御した。図2.1 にはピコ秒レーザー加工機の外観を示す。

2.1.2 マイクロテクスチャの測定

マイクロテクスチャの測定には光学顕微鏡とレーザー顕微鏡を用いた。光学顕微鏡は最大倍率1000倍、レーザー顕微鏡は最大倍率2500 倍のものを使用した。光学顕微鏡の外観を図2.2 に示す。

2.2 トライボロジー実験

トライボロジー実験は、試験片にØ30mmのSUS420(焼入れ有/無)を用いた(図2.3)。SUS420 はマルテンサイト系ステンレスであり、高硬度、高耐摩耗性が特徴である。主な使用用途として刃物、工具、タービンブレード、ブレーキディスク等がある。

マイクロテクスチャ形状は円孔形状を選択し、試験片円周部にマイクロテクスチャを格子状に配置するよう加工した。孔径、孔深さ、孔密度をパラメータとして設定した。

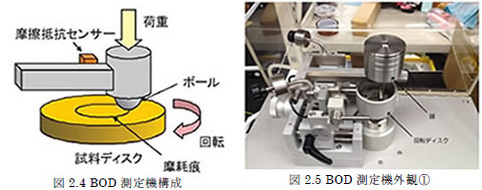

トライボロジー実験用試験片外観 摩擦特性測定にはBall On Disk(BOD)測定機を用いた。BOD測定機とは、ディスクとボールを用いて摩擦特性を測定する。図2.4 に示すように試験片を固定した回転ディスクと固定ボールを配置し、ボールの上方から錘による荷重を負荷する。この状態でディスクが回転することにより発生する摩擦力をセンサーで計測し、摩擦係数を算出する。なお相手材であるボールにはØ6 mmのUJ2(高炭素クロム軸受鋼鋼材)を、潤滑油には植物由来の低粘度油を想定して#10 潤滑油を用い、荷重は10 N で測定を行った。図2.5、図2.6 にBOD測定機外観を、図2.7 に相手材であるSUJ2 ボールを示す。

BOD測定機の制御装置を図2.7に示す。BOD測定機では摺動速度、測定距離、荷重をパラメータとして設定出来る。本研究では、荷重は10 N,測定距離は300 m に固定し、摺動速度をパラメータ(5cm/s ~ 50cm/s)とした。

なお、BOD測定後の摩耗痕の測定、観察には前述した光学顕微鏡とレーザー顕微鏡を用いた。

2.3 剥離強度向上実験

3. 実験成果と考察

3.1 トライボロジー実験

3.1.1 ピコ秒レーザー加工機によるマイクロテクスチャ形成

剥離強度向上実験は試験片に20mm×30mmのSUS420を用いた(図2.9)。マイクロテクスチャ形状はクローズド構造で、高急峻度、低アスペクト比の代表例として溝(マイクロ・グルーヴ)形状を選択し、溝幅、溝深さ、溝ピッチをパラメータとして設定した。

剥離強度実験用試験片外観 次にこれを金型として、射出成形によりポリカーボネートシート材に転写した。転写前のポリカーボネートシート材を図2.10 に示す。次に、パターン転写したポリカーボネートシート材とシリコーン樹脂を接着剤(X-33-528、ライマーX、プライマーY、SIA0611.0、S330,エタノール)で接合し、最大負荷3N/mmで剥離強度測定試験を行った。なお、接着後は100 ℃でアニール処理を行った後、24時間放置してから試験を行った。アニール処理とは、樹脂が冷却する過程で生じた内部歪みを加熱することによる熱処理のことである。

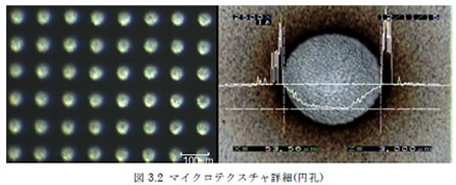

マイクロテクスチャ加工後の試験片外観を図3.1 に、マイクロテクスチャ形状の詳細例を図3.2 に示す。例として示したものは、狙い孔径50µmに対して実測孔径51.8μm、狙い孔深さ3µm に対して実測孔深さ3.04µm と良好な寸法再現性が実現している。なお、この実測値はいずれも任意の5点の平均値である。マイクロテクスチャの断面形状は図3.1下図に示すようなガウス分布形状となっている。また、レーザー顕微鏡の測定結果では円周部にバリが発生しているように見えるが、これは加工によって出た金属粉が酸化して変色したものにレーザー光が反射したものであり、実際にはバリは発生していない。

3.1.2 マイクロテクスチャ径変化による摩擦係数への影響

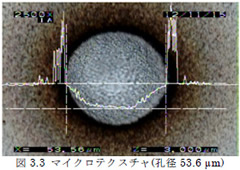

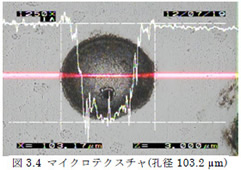

まずマイクロテクスチャの孔径をパラメータとし、孔径の違いによる摩擦係数の変化を調査した。孔径は狙い値50µm、100µm の2パターンを加工した(図3.3,図3.4)。孔深さはµμm、ピッチは200µmで両試験片ともに同じである。

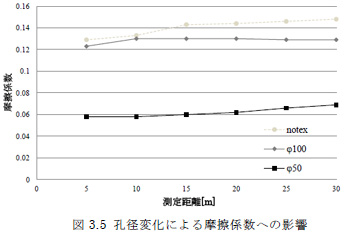

上記した2つの試験片と、マイクロテクスチャ無しの試験片の摩擦係数を測定し、結果図3.4にまとめた。なお、測定速度は15cm/s である。

孔径変化による摩擦係数への影響孔径100µm のマイクロテクスチャを施した試験片は、マイクロテクスチャ無しの試験片とほぼ同じ摩擦係数の値を示したのに対し、孔径50µm のマイクロテクスチャを施した試験片は大きな摩擦低減効果が観察できた。摩擦特性測定後に光学顕微鏡を用いて摩耗痕を測定したところ、接触径は約200µmであった。このことから、100µm のマイクロテクスチャで摩擦低減効果が得られなかった原因は、ボールがオイルプールとして機能しているマイクロテクスチャを完全に封鎖出来なかったため、浮き上がらせる方向の油膜圧を効果的に受けられなかったからだと考えられる。つまり、接触面に対して十分に小さいマイクロテクスチャを用いた方がより大きな摩擦係数低減効果が得られると言える。

3.1.3 マイクロテクスチャ深さ変化による摩擦係数への影響

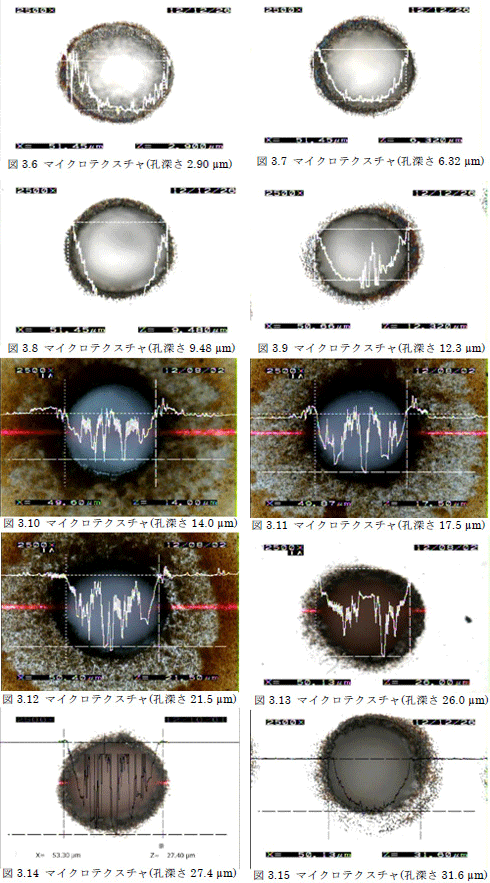

孔径は、より摩擦係数低減効果が見られた50µmに固定し、次はマイクロテクスチャの深さを3µm から30µmで変化させ摩擦係数との相関を観察した。加工したマイクロテクスチャ形状の詳細を図3.6 から図3.15 に示す。

いずれも孔径は狙い値である50μmと良好に一致している。また、パラメータとしたマイクロテクスチャの深さも、良好な値を示している。しかし、レーザー顕微鏡での測定画像から、マイクロテクスチャの深さが増大するにつれ、マイクロテクスチャ底面部から表面付近にかけて突起状の溶け残りが複数発生しているのが観察出来る。この突起状の溶け残りは、摩擦特性試験の際の接触部分には到達しておらず、また、実際に摩擦特性試験を行った際にも、明らかな数値の異変は観察されなかった。しかし、摩耗が進んだ場合に摩擦係数に影響を及ぼす可能性は考えられるため、レーザー顕微鏡による測定で、表面部分よりも突起状の溶け残りが出ていたもの、突起状の溶け残りが多量観察出来たもの、摩擦特性試験を行った際に突起状の溶け残りが接触していると思われる大きなノイズが発生したものはサンプルから除外した。この突起状の溶け残りは、図3.15 からわかるように、最近の加工では改善することに成功した。また、一部の測定画像に変色しているものがあるが、これは加工により発生した金属粉が酸化して変色したものであり、材料の変質は発生していない。

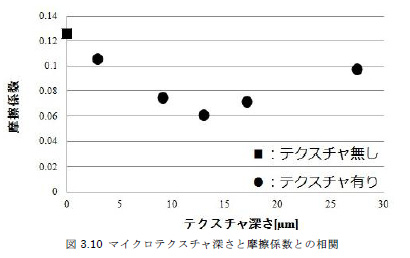

次にマイクロテクスチャの深さ変化と摩擦係数との相関を図3.10に示す。なお、測定速度は15cm/sである。

BOD 測定の相手材であるSUJ2(HRC62~65)は試験片である焼入れ有りのSUS420(HRC50~55)に比べ十分硬度が高いため、摩擦特性測定が進むにつれて試験片は摩耗する。マイクロテクスチャの深さが小さい試験片は、この摩耗により早い段階でマイクロテクチャが減少もしくは消滅したためマイクロテクスチャから流出する潤滑油量が減少し、効果的な摩擦低減効果が得られなかったと考えられる。マイクロテクスチャ深さの増加に伴う摩擦係数の低減は,摩擦時にマイクロテクスチャから流出する潤滑油量が増加し、一定圧の油膜が摺動面に形成されることを示唆している。ただし、孔形がガウス分布形状となっているため、孔径が一定であるとき、マイクロテクスチャの深さが増大するにつれ、材料表面とマイクロテクスチャとの切片角度が急峻となる。これに伴う潤滑油の流出量の減少によって、再び摩擦係数は増加したと考えられる。この現象を、ユニットセル形状効果と言う。

3.1.4 マイクロテクスチャ密度変化による摩擦係数への影響

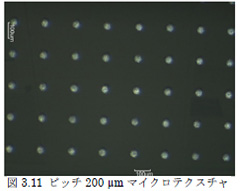

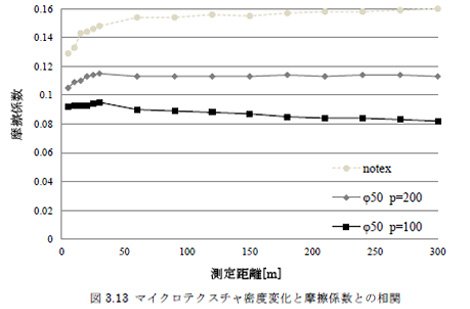

次に、ピッチを200µmから100µmに変更し、単位面積当たりのマイクロテクスチャの個数を約4倍に増やした試験片を加工し、摩擦特性試験を行った。マイクロテクスチャの詳細を図3.11,図3.12 に、摩擦特性試験の結果を図3.13 に示す。

なお、両方の試験片ともに孔形は50µm、深さは3µmである。

図3.13より、摩擦係数はマイクロテクスチャの密度に大きく依存することがわかる。マイクロテクスチャを高密度で配置した試験片は、測定開始後に大きく摩擦係数が増加し、その後も微増し続けるマイクロテクスチャ無しの試験片に比べ、測定開始直後の摩擦係数の増加がわずかで、その後も摩擦係数は上昇しなかった。摩擦係数が上昇する原因のひとつは摺動面における潤滑油切れであるが、マイクロテクスチャを高密度で配置した試験片では、マイクロテクスチャがオイルプールとして機能し、潤滑油の保持・2次的供給が効果的に行われたことが、摩擦係数低減につながったと考えられる。

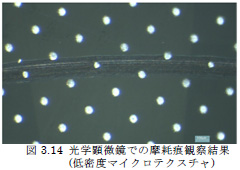

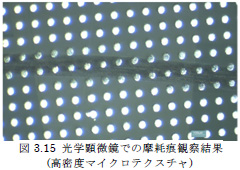

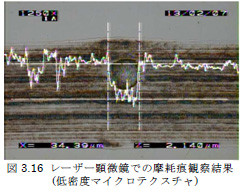

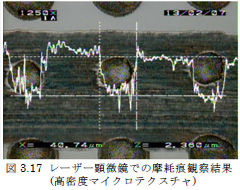

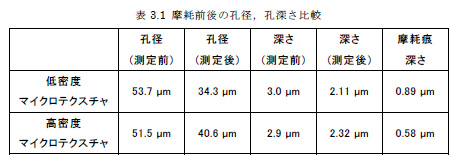

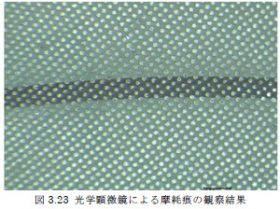

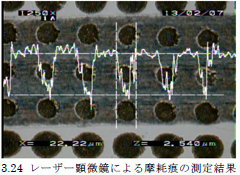

次に、摩擦特性試験後の試験片の摩耗痕を光学顕微鏡およびレーザー顕微鏡で観察した。^p1摩耗痕の写真を図3.14、図3.15 に、レーザー顕微鏡で摩耗痕の深さを測定した結果を図3.16、図3.17に示す。なお、両試験片ともに周速15cm/s、測定距離300mで摩擦特性試験を行った後のものである。また、摩擦特性試験前後の孔径、孔深さの変化と、そこから算出した摩耗痕の深さを表3.1 として示す。

各孔径と孔深さの値は、任意の5 点の平均値である。摩擦特性試験前に測定した孔深さと試験後に測定した孔深さの差分を摩耗痕の深さとしたところ、ピッチを小さくし、高密度でマイクロテクスチャを配置した試験片のほうが摩耗痕が小さいという結果が得られた。この結果は、マイクロテクスチャを高密度で配置した場合のほうが、接触面においてより大きな圧力分布がはたらいていることを示唆している。

3.1.5 摺動速度をパラメータとする実験的検討

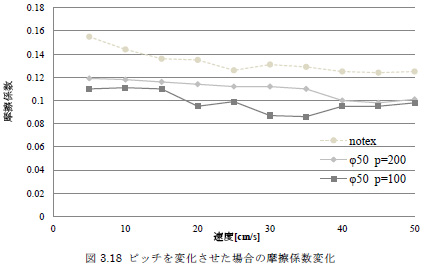

次に、摺動速度をパラメータとした実験をマイクロテクスチャ無し、マイクロテクスチャを低密度で配置したもの、高密度で配置したものそれぞれについて行った。この実験は同様の潤滑油(#10 スピンドル用潤滑油)を用い、荷重一定(10 N)で行ったため、実験結果はストライベック曲線の形式となる(図3.18)。

摺動速度を周速5cm/s ~ 50cm/sで変化させ、測定距離300mで摩擦特性試験を行った。図3.18には測定終了時である300m地点での摩擦係数の値をプロットし、示した。図3.18からは、今回測定した全速度領域においてマイクロテクスチャの摩擦低減効果が観察されるとともに、マイクロテクスチャを高密度で配置したものの方が低密度で配置したものに比べて、より大きな摩擦低減効果を得られた。また、マイクロテクスチャを高密度で配置したものは周速40cm/s前後を境として、摩擦係数が上昇していく傾向が観察出来た。これは境界潤滑・混合潤滑領域から流体潤滑領域へと移行している可能性を示唆している。

3.1.6 小孔径・超高密度マイクロテクスチャの実験的検討

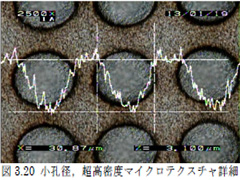

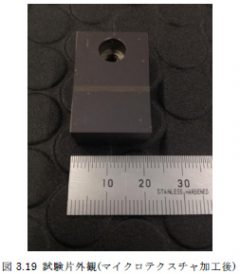

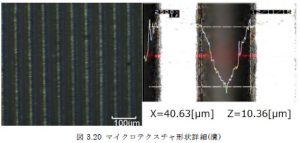

これまでの実験により、①接触面に対して孔径が十分小さい.②高密度でマイクロテクスチャを配置する.ことで高い摩擦低減効果が得られることがわかった。これを考慮して、さらに孔径が小さい円孔型マイクロテクスチャを、さらに高密度で配置した試験片を加工した(図3.19、図3.20)。

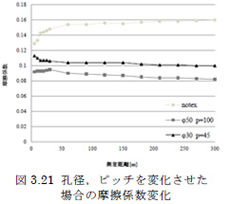

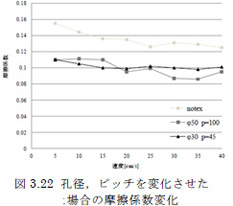

この試験片を用いて摩擦特性測定を行った結果を図3.21に、ストライベック曲線の形式にまとめたものを図3.22に示す。なお摺動速度は20cm/sで試験を行った。図3.21からわかるように、孔径をより小さくし、ピッチをさらに小さくすると、逆に摩擦係数が上昇してしまった。これには、レーザー加工におけるユニットセル形状効果が影響していると考えられる。マイクロテクスチャの形状は、レーザー顕微鏡での測定結果からもわかるように、ガウス分布形状となっている。したがって、マイクロテクスチャ深さを一定、つまり今回の場合約3μmとした場合、材料表面とマイクロテクスチャとの切片角度は一定ではなく、孔径を小さくすると、より急峻となり、接触面における2物体の変形に伴う潤滑油の流出に影響を与える。急峻な角度の場合では潤滑油の流出量が減少し、マイクロテクスチャによる摩擦低減効果が弱まる。このことが図3.21で観察出来た逆転現象の理由であると考える。この逆転現象は、図3.22からわかるように摺動速度が20cm/s以上の領域で確認出来た。

次に、摩擦特性測定後の摩耗痕を観察した。光学顕微鏡での観察結果を図3.23に、レーザー顕微鏡での測定結果を図3.24に、孔径50µm、ピッチ100µmの試験片との摩耗についての比較を表3.2に示す。なお、摩耗痕は摺動速度15cm/s、測定距離300mで摩擦特

性試験を行った後のものである。

各孔径、孔深さは任意の5点の平均値である。摩擦特性試験前に測定した孔深さと試験後に測定した孔深さの差分を摩耗痕の深さとしたが、孔径50µm、ピッチ100µmの試験片と、孔径30µm、ピッチ45µmの試験片とでは、摩耗痕に大きな違いは観察出来なかった。

3.2 剥離強度向上実験

3.2.1 ピコ秒レーザー加工機によるマイクロテクスチャ形成

試験片外観(マイクロテクスチャ加工後) 剥離強度向上実験では、マイクロテクスチャ形状にマイクロ・グルーヴ(微小溝)形状を選択した。マイクロテクスチャ加工後の試験片外観を図3.19に、マイクロテクスチャ形状の詳細例を図3.20に示す。例として示したものは、狙い溝幅40µmに対して実測溝幅40.63µm、狙い溝深さ10µmに対して実測溝深さ10.36µmと目標値と良好に一致している。マイクロテクスチャの断面形状は図3.20右図に示すようなガウス分布形状を保持している。

3.2.2 溝幅、ピッチをパラメータとしたマイクロテクスチャ加工

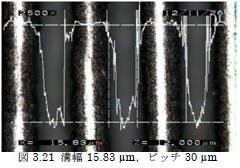

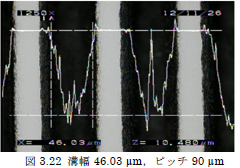

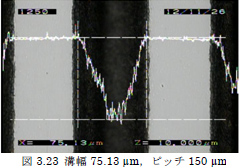

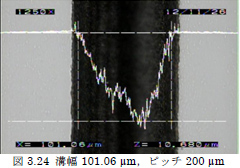

溝幅とピッチをパラメータとし、溝形状マイクロテクスチャを加工した。狙い値は①溝幅15µm、ピッチ30µm、②溝幅45µm、ピッチ90µm、③溝幅75µm、ピッチ150µm、④溝幅100µm、ピッチ200µmであり、溝深さはすべて10µmである。加工結果を図3.21 から図3.24 として示す。

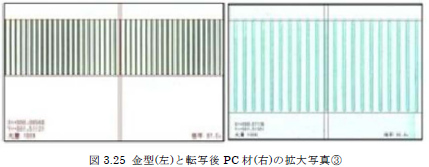

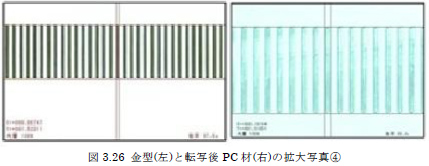

3.2.3 射出成形によるパターン転写

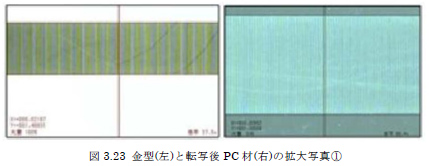

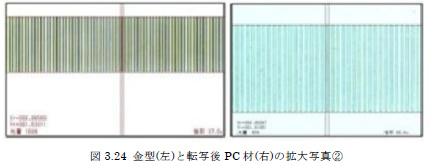

次にこの試験片を金型として用いて、ポリカーボネートシート材に射出成形によって転写を行った。パターン転写後のポリカーボネートシート材の写真を図3.21、図3.22に、金型とパターン転写後のポリカーボネートシート材の拡大写真を図3.23から図3.26 に示す。図3.21、図3.22に示すものは、右側から、前述した①溝幅15µm、ピッチ30µm、②溝幅45µm、ピッチ90µm、③溝幅75µm、ピッチ150µm、④溝幅100µm、ピッチ200µmの試験片のパターンを転写したものであり、パターン転写した部分の下部に溝幅を刻印した。図3.23から図3.26に示すものは、すべて溝深さ10µm である。

これらから、転写が精度良く行われ、ポリカーボネートシート材に溝形状が規則的に形成されていることがわかる。今回行ったパターン転写実験では、溝幅15µm、ピッチ30µm、溝深さ10µm までのマイクロパターン転写は可能であることがわかった。

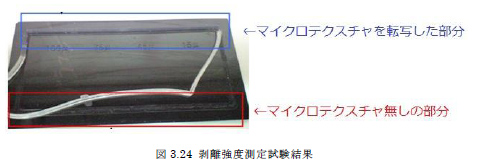

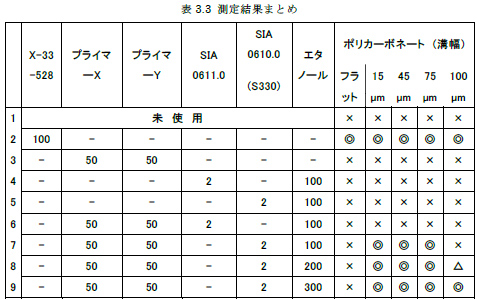

3.2.4 剥離強度測定試験

マイクロパターンを転写したポリカーボネートシート材と、シリコーン樹脂をX-33-528、プライマーX、プライマーY、SIA0611.0、S330、エタノールを用いて接合し、最大負荷3N/mmで剥離強度測定試験を行った。結果写真を図3.24に、測定結果を表3.3に示す。

接合状態を維持出来ずに剥離したマイクロテクスチャ無しの部分に対して、マイクロテクスチャを転写した部分では3N/mm まで負荷を高めても接着状態を保持出来た。

表3.3 より、剥離強度向上におけるマイクロテクスチャの効果を確認出来た。また、溝幅100μm、ピッチ200μmの試験片は、他の3つの試験片で接合状態を維持出来た条件No.7、No.8において十分な剥離強度向上効果を得られなかった。このことから、剥離強度向上の効果は、マイクロテクスチャの密度に依存し、より高い剥離強度向上効果を得るためには一定以上の密度でマイクロテクスチャを配置する必要があると言える。

4. 結論

以上、トライボロジー実験と剥離強度向上実験より以下の結果を得た。

1) 接触面積に対して十分小さなマイクロテクスチャを、高密度で配置することによって、高い摩擦低減効果を得られる。

2) ただし、孔深さ一定として孔径を小さくすると、材料表面と円孔との切片角度は急峻となる。切片角度は、マイクロテクスチャから流出する潤滑油量に影響を与え、急峻な切片角度では流出量が減少するため、ただ単にマイクロテクスチャ径を小さくするのではなく、切片角度を考慮したマイクロテクスチャ形状選択が必要となる。

3) マイクロテクスチャ深さは、摩耗などの材料特性を考慮した選択が必要である。

4) マイクロテクスチャを高密度で配置することによって、高い摩耗低減効果を得られる。

5) マイクロテクスチャによる剥離強度向上効果を確認出来た。特に高い剥離強度向上効果を得るためには、一定以上の密度でマイクロテクスチャを配置する必要がある。

参考文献

[1] JAPAN PATENT OFFICE : https://www.jpo.go.jp/

[2] 株式会社リプス・ワークス : https://www.lps-works.com/

[3] LASER CONCIERCE : http://www.laser-concierge.com/

[4] Erdemir.A. : Review of engineered tribological interfaces for improved boundary

lubrication.Tribology International,Vol.38,2005,249-256

[5] H.C.Man,K.Y.Chiu,X.Guo : Laser surface micro-drilling and texturing of metals for improvement of adhesion joint strength,Applied Surface Science 256 (2010) 3166-3169

[6] B.Denkena,J.Kohler,J.Kastner : Efficient Machining of Micro-dimples for Friction Reduction,Proceedings of the 7th international Conference on Micro Manufacturing

[7] JUNTSU NET 21 : http://www.juntsu.co.jp/

[8] Etsion.I. : Improving tribological performance of mechanical components by laser surface texturing,Tribology Letters,Vol.17,No.4,2004,733-737

謝辞

本研究を遂行するにあたり、実に多くの方々から御指導、御協力を賜りました。ここに深く御礼申し上げます。

まず、私に外部研究の機会を与えてくださり、また、懇切丁寧な御指導、助言を頂きました、芝浦工業大学デザイン工学部デザイン工学科エンジニアリングデザイン領域生産システム分野、相澤龍彦教授に深く感謝致します。相澤教授には1 年を通して、学校生活から研究内容まで常に気をかけて頂きました。本当にありがとうございました。

また、ピコ秒レーザー加工機やレーザー顕微鏡の利用をお世話頂いた、井ノ原様,草野様、小俣様はじめ、株式会社リプス・ワークスの皆さまに、心より感謝の意を表します。

最後に,常日頃私の支えとなり、楽しい時間を与えてくれた相澤研究室の皆さまに、この場を借りて深く御礼申しあげます。皆さまのおかげで大変充実した研究生活を送ることが出来ました。.本当にありがとうございました。

2013年2月12日

伊藤 和輝